2024 - Comemoramos nosso 40º aniversário!

Os materiais resistentes ao desgaste da DURUM são procurados em todo o mundo e usados em uma ampla variedade de setores. Com o desenvolvimento do DURMAT® NIFD®. e DURMAT® NISEpara o qual a DURUM também recebeu uma patente, também estabelecemos um marco no desenvolvimento da proteção contra desgaste DURUM.

Muitas vezes copiado e nunca igualado. Muitos de nossos concorrentes tentaram copiar o DURMAT® NIFD® ao longo dos anos. Vemos isso como um elogio e um reconhecimento de que desenvolvemos algo especial.

Não queremos descansar sobre os louros. Pouco mais de 30 anos após o DURMAT® NIFD®. A próxima etapa inovadora vem com a concessão da patente, quase para comemorar nosso 40º aniversário: DURMAT® NIFD® ON

Um arame tubular sem costura com propriedades excepcionais de soldagem e teor de tungstênio parcialmente aumentado. DURUM: Progresso por meio de pesquisa e desenvolvimento.

Os arames tubulares sem costura para proteção contra desgaste são consumíveis especiais de soldagem usados para revestimentos duros e reparos de superfícies sujeitas a desgaste. Em contraste com os arames tubulares moldados, os arames tubulares sem costura consistem em uma bainha metálica contínua sem costura que envolve o pó em seu interior.

As vantagens dos arames tubulares sem costura estão em suas propriedades estruturais. Devido ao design especial, o arame tubular tem um enchimento uniforme de pó e uma geometria de arame constante. Isso o protege de tensões de deformação e o torna adequado para alimentação em longas distâncias - o DURMAT® NIFD® ON é particularmente adequado para processos de soldagem automatizados e é fácil de alimentar em sistemas de soldagem.

O DURMAT® NIFD® ON tem uma alta proporção de carbeto de tungstênio fundido (WSC) em uma matriz de níquel de fluxo automático. O fio com núcleo é composto de aproximadamente 60% WSC e 35-40% matriz. Essa liga tem um baixo intervalo de fusão e propriedades de fluxo automático, resultando em uma superfície lisa e limpa. A matriz também é resistente a ácidos, bases, álcalis e outros meios corrosivos.

Desenvolvemos nosso arame tubular sem costura especialmente para soldagem semiautomática e totalmente automática por robô. As aplicações típicas são o reparo e o revestimento duro de ferramentas e peças de máquinas de aço ferrítico e austenítico. O produto é usado no setor de petróleo e gás, na mineração, para peças de prensas de óleo, parafusos de transporte, lâminas de mistura de celulose, martelos de moinhos e muito mais.

Certificações: A DURUM oferece qualidade testada

Nosso gerenciamento de qualidade foi certificado de acordo com a DIN EN ISO 9001 desde 2015. Em 2017, também obtivemos a certificação como empresa de soldagem de acordo com a norma DIN EN ISO 3834-2.

O Fearnley Group desenvolveu suas próprias certificações de qualidade e especialização no setor de petróleo e gás. Os requisitos para a certificação em nível de processo têm seus próprios padrões, que complementam os padrões básicos API e ISO com especificações adicionais.

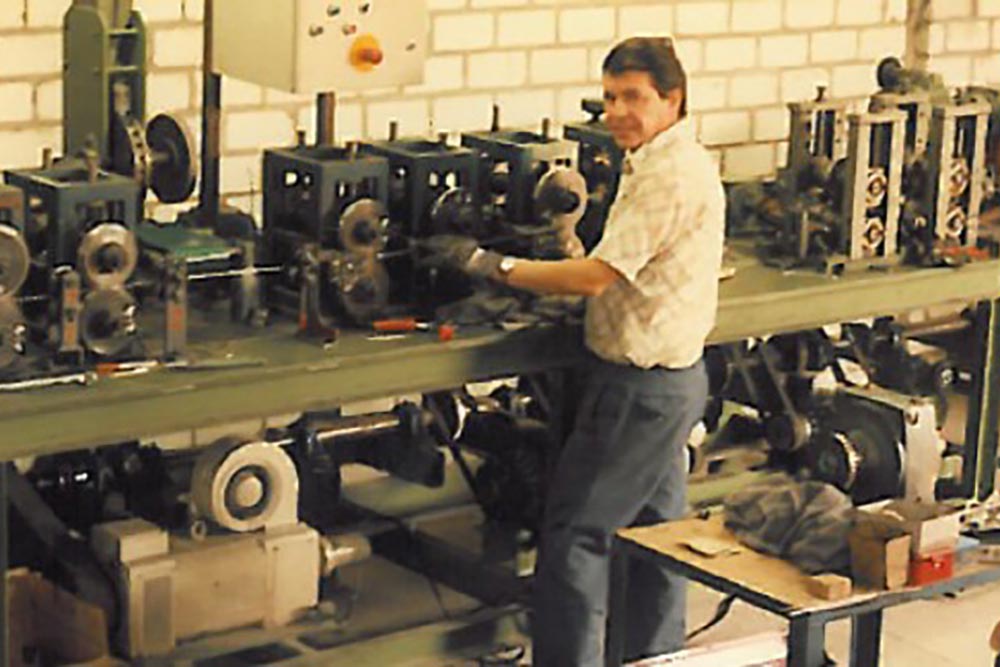

O que os cogumelos porcini e Drafi Deutscher têm a ver com a DURUM

"A história da DURUM começa com uma porção de cogumelos porcini em uma pequena taberna no Lago de Garda. Desde então, realizamos muitos projetos interessantes, criamos inovações e celebramos sucessos em 40 anos de história da empresa. Fiel ao lema: mármore, pedra e ferro quebram, mas nossa camada protetora não." Peter Knauf, fundador e diretor administrativo da DURUM Verschleiß-Schutz GmbH

Nossos marcos

Julho de 2014 a dezembro de 2016: Projeto de cooperação com a Universidade de Ciências Aplicadas de Niederrhein

A colaboração surgiu como parte do Programa Central de Inovação para PMEs (ZIM) do Ministério Federal de Economia e Tecnologia (BMWi). Juntamente com a Universidade de Ciências Aplicadas de Niederrhein, em Krefeld, desenvolvemos uma tecnologia que pode ser usada no lugar do revestimento a laser. Tanto a tecnologia de processo, conhecida como laser-like PTA cladding (LLP), quanto o material de pó de plasma foram desenvolvidos. Como parte do projeto, os alunos tiveram a oportunidade de se familiarizar com a vida empresarial e adquirir experiência prática. A tarefa da DURUM foi testar e otimizar os princípios básicos desenvolvidos pela universidade para o desenvolvimento de ligas e a modificação de tochas de soldagem em condições reais. A tecnologia usada no projeto é mais favorável do que a soldagem por deposição a laser, mantendo a mesma qualidade.

2003 - Salvamento do cargueiro Tricolor

O cargueiro Tricolor, carregado com carros novos e a caminho dos EUA, afundou em dezembro de 2002 após uma colisão no Canal da Mancha. A 30 quilômetros da costa francesa, o cargueiro, que pesava mais de 20.000 toneladas incluindo a carga, teve que ser serrado em nove pedaços. Semelhante ao resgate do Kursk, uma serra de fio DURUM foi usada para essa operação. Entretanto, os requisitos eram diferentes desta vez, pois as dimensões do cargueiro representavam um desafio especial. Devido aos muitos decks e encaixes dos carros, muitos cortes de serra tiveram que ser feitos. Ao mesmo tempo, os materiais a serem serrados eram diferentes para cada corte. Portanto, a serra teve que ser projetada de forma diferente da Kursk. Dependendo da seção a ser serrada, a corrente da serra tinha um comprimento de 60 a 100 metros e um peso de 7 toneladas. O resgate do Tricolor começou em fevereiro de 2003 e foi concluído em outubro de 2004.

2001 - Serrando o Kursk: resgate de um submarino nuclear

Em agosto de 2000, o submarino nuclear russo Kursk afundou após uma explosão no Mar de Barents. Oito meses depois, começaram os trabalhos de resgate dos destroços. Essa foi uma operação perigosa, pois ainda havia vários torpedos vivos na proa parcialmente destruída. Por esse motivo, o naufrágio teve que ser aberto primeiro para que o restante do submarino pudesse ser resgatado. A DURUM fabricou uma serra de fio para essa finalidade, que foi usada para cortar a proa do resto do navio debaixo d'água com a ajuda de um robô. A serra de fio foi fabricada com mangas revestidas com carboneto JG-DUR. Após o corte, os destroços foram resgatados com sucesso, enquanto a proa com a seção do torpedo permaneceu no fundo do mar.

14 de março de 1990 - Primeira patente concedida para o DURMAT® NIFD

Registramos nossa patente pela primeira vez na Alemanha e, ao longo dos anos, também no Reino Unido e nos EUA. Desde que a DURUM lançou esse arame tubular no mercado, muitos desenvolvedores de materiais tentaram copiar o produto. Até o momento, porém, nenhum deles teve sucesso. Os fios tubulares DURMAT® são únicos.