Pulverização térmica: Acabamento preciso da superfície

O DURMAT®-A linha de produtos oferece materiais de alta qualidade para os seguintes processos de pulverização térmica:

Serviço de retorno de chamada

Processos de pulverização térmica

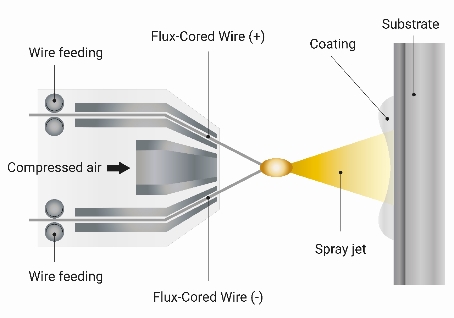

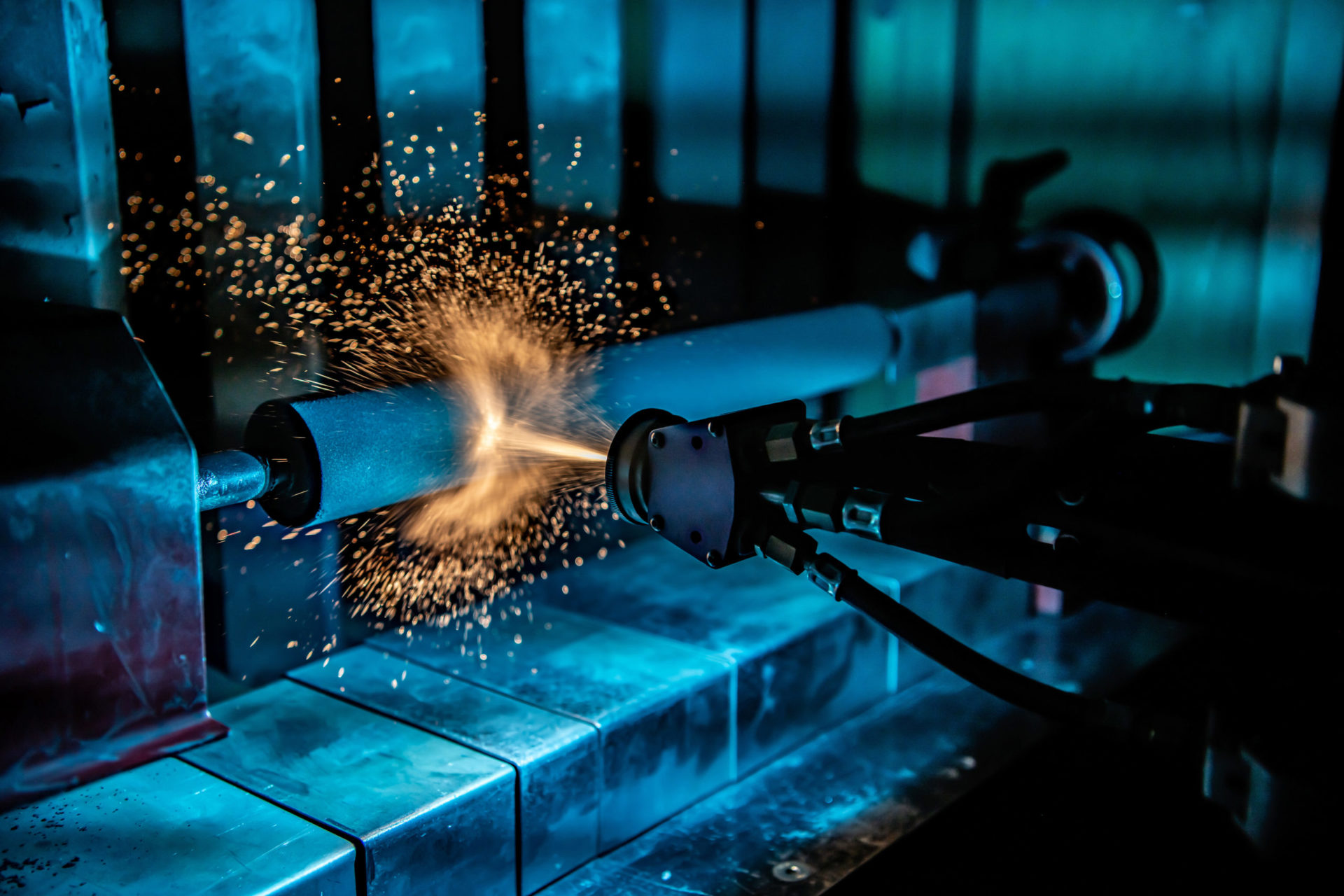

Pulverização de arame de arco (Libo)

A pulverização por arco é caracterizada principalmente por altas taxas de pedidos de até 80 kg/h e possível produção de espessuras de camada de até vários milímetros, bem como um tecnologia muito robusta com fácil manuseio ao mesmo tempo desligado. É por isso que o processo de pulverização é usado com frequência em canteiros de obras móveis. Uma vantagem decisiva da pulverização por arco elétrico é o fato de que Não há gases de processo inflamáveis O senhor precisa de um sistema de controle de temperatura, o que torna o processo mais seguro e permite uma boa utilização da energia. A principal área de aplicação é a Proteção contra corrosão e desgaste.

Funcionalidade da pulverização com fio de arco

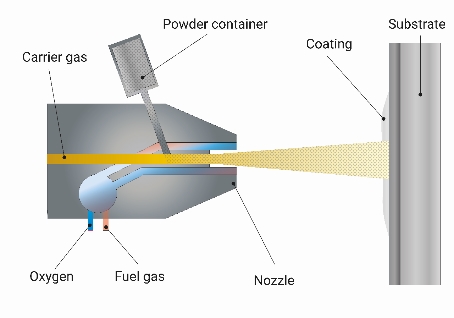

Pulverização por chama de pó

Em Pulverização por chama de pó O material de enchimento em pó é derretido ou fundido no sistema de bocal da pistola de pulverização com uma chama de oxi-acetileno (energia térmica) e aplicado às áreas pretendidas da peça de trabalho na velocidade adequada (energia cinética). Se necessário, um gás adicional (por exemplo, argônio ou nitrogênio) pode ser usado para acelerar as partículas de pó. A variedade de Aditivos para pulverização é o mais importante para pós com bem mais de 100 Materiais muito abrangente.

É feita uma distinção entre pós de fluxo próprio e Pós autoadesivos. Os pós autoflutuantes geralmente exigem um pós-tratamento térmico adicional. Esse "derretimento" é feito principalmente com os queimadores de oxi-acetileno, que são perfeitamente adequados para essa finalidade.

O processo térmico aumenta significativamente a adesão da camada pulverizada ao material de base; a camada pulverizada é Estanque a gases e líquidos.

Pulverização por chama de arame

Em Pulverização por chama de arame O material de enchimento em pó é derretido ou fundido no sistema de bocal da pistola de pulverização com uma chama de oxi-acetileno (energia térmica) e aplicado às áreas pretendidas da peça de trabalho na velocidade adequada (energia cinética). Se necessário, um gás adicional (por exemplo, argônio ou nitrogênio) pode ser usado para acelerar as partículas de pó. A variedade de Aditivos para pulverização é o mais importante para pós com bem mais de 100 Materiais muito abrangente.

É feita uma distinção entre pós de fluxo próprio e Pós autoadesivos. Os pós autoflutuantes geralmente exigem um pós-tratamento térmico adicional. Esse "derretimento" é feito principalmente com os queimadores de oxi-acetileno, que são perfeitamente adequados para essa finalidade.

O processo térmico aumenta significativamente a adesão da camada pulverizada ao material de base; a camada pulverizada é Estanque a gases e líquidos.

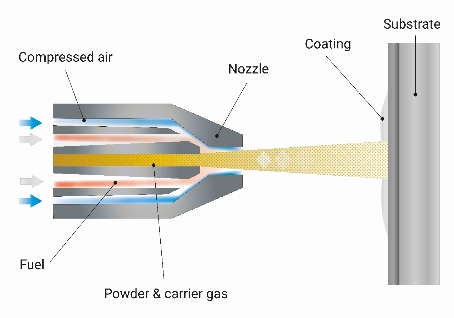

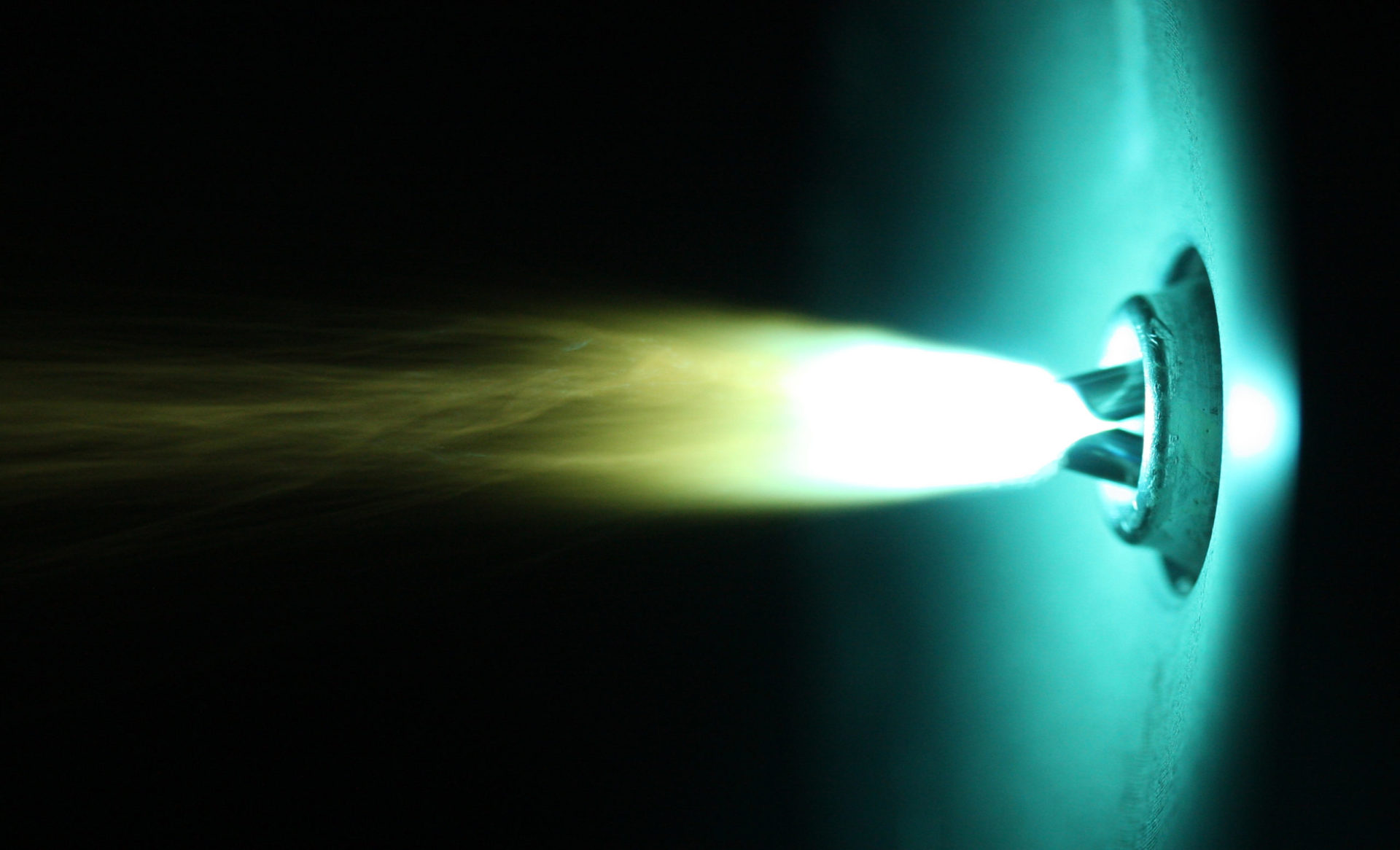

Pulverização de combustível com oxigênio em alta velocidade (HVOF/HVAF)

A pulverização de oxigênio combustível de alta velocidade (HVOF) é um processo de revestimento térmico para tratamento de superfície. Em Pulverização de combustível com oxigênio em alta velocidade A combustão contínua de combustível ocorre sob alta pressão em uma câmara de combustão resfriada a água ou a ar. Os combustíveis usados são gases combustíveis (como propano, etileno, propeno, butano, acetileno, hidrogênio), combustíveis líquidos (por exemplo, diesel, parafina) e também combinações desses. O oxidante geralmente é Oxigêniomas também ar (designação comum do processo: HVAF, derivado de High-Velocity-Air-Fuel). A alta pressão da mistura combustível-oxigênio em combustão gerada na câmara de combustão e o bocal de expansão (geralmente a jusante) (bocal Laval) produzem a necessária Alta velocidade do jato de gás.

A maioria dos materiais de pulverização em pó (tamanho de partícula de 1-150 µm), mas também disponíveis como hastes e fios, são axial na câmara de combustão ou radial é fornecido na área do bocal de expansão. Isso acelera as partículas de pulverização para altas velocidades que resultam em camadas de pulverização muito densas com Excelentes propriedades de adesão chumbo. Devido à entrada de calor controlável e suficiente, o material pulverizado é apenas ligeiramente alterado metalurgicamente pelo processo de pulverização.

As áreas de aplicação são: Usinas de energia, aviação, automotivo, papel e indústrias de engenharia mecânica.

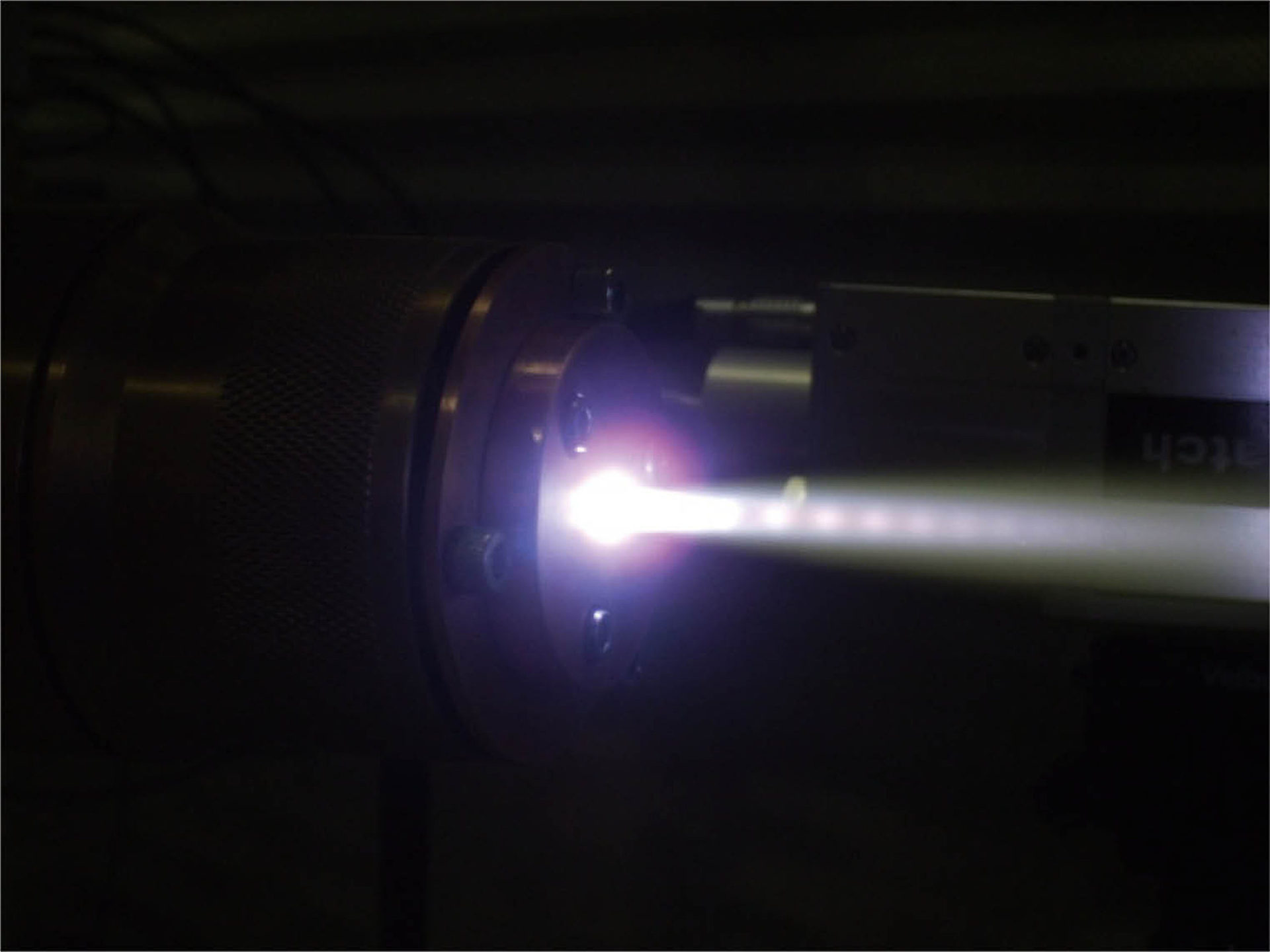

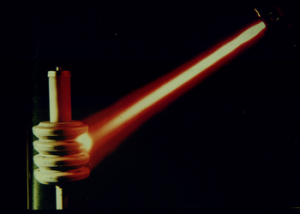

Seringas de plasma

Em Pulverização de Plasma Atmosférico (APS) Um ânodo e até três cátodos são separados por um espaço estreito em uma tocha de plasma. Um arco é gerado entre o ânodo e o cátodo por uma tensão CC. O gás ou a mistura de gases que flui pela tocha de plasma passa pelo arco e é ionizado no processo. A dissociação, ou ionização subsequente, produz um gás altamente aquecido (até 20.000 K), eletricamente condutor, composto de íons positivos e elétrons.

Neste gerado Jato de plasma O pó (distribuição usual de tamanho de partícula: 5-120 µm, com determinados dispositivos também é possível um tamanho de partícula de até 100 nm) é injetado, que é Alta temperatura de plasma é derretido. O fluxo de plasma arrasta as partículas de pó e as lança sobre a peça de trabalho/componente/substrato a ser revestido. As moléculas de gás retornam a um estado estável após um curto período de tempo e, portanto, a temperatura do plasma cai novamente após uma curta distância.

Aplicação do revestimento de plasma e procedimentos adicionais

O Revestimento por plasma ocorre em atmosfera normal, atmosfera inerte (sob gás protetor, como argônio), em vácuo ou também sob água. Para a qualidade do revestimento, a velocidade, a temperatura e a composição do revestimento do gás de plasma é importante. Modificações especiais, como o PTWA (PTWA, Plasma Transferred Wire Arc) usam um fio em vez do pó, o que resulta em um projeto de tocha mais simples. A pulverização a plasma sob vácuo é chamada de VPS designado.

Em Pulverização de plasma com gás inerte todo o processo é realizado com gás inerte (geralmente nitrogênio) como gás de transporte. A vantagem aqui é a oxidação muito baixa das partículas entre o queimador e o substrato.

Os gases usados são argônio, nitrogênio, hidrogênio, hélio ou combinações desses gases. Devido aos parâmetros de processo muito diferentes, um Variedade de revestimentos de modo que há campos de aplicação em quase todos os setores. Ramos importantes do setor em que o Seringas de plasma Os setores mais utilizados são o automotivo, o de papel e impressão, o aeroespacial, o de resíduos e o de produção de energia.