Auftragschweißen: Eigenschaften verschmelzen

Rückruf Service

Schweißverfahren

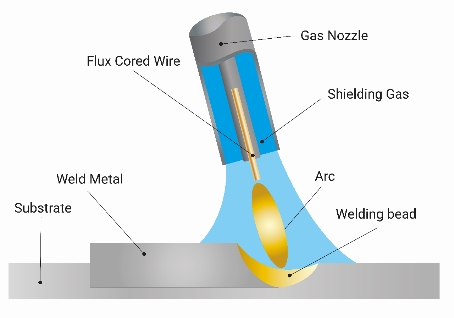

MIG/MAG/OA

Beim Metall-Inertgasschweißen (MSG) brennt ein Lichtbogen zwischen einer abschmelzenden Drahtelektrode, die gleichzeitig Schweißzusatz ist, und dem Werkstück. Dabei wird der Lichtbogen durch eine Inertgasglocke vor der Atmosphäre geschützt. Als inerte Schutzgase werden Argon (Ar), Helium (He) oder Gemische aus beiden Gasen verwendet. Da Edelgase auch bei sehr hohen Temperaturen keine chemischen Reaktionen eingehen, stellen sie einen idealen Schutz für das Schmelzbad dar.

Selbstschützende Fülldrähte bieten hier eine Besonderheit an, da diese ohne Schutzgaszufuhr „Open Arc“ (OA) geschweißt werden können. Der Grund dafür liegt in der Pulverfüllung des Drahtes, die neben den Legierungselementen zusätzlich noch Lichtbogenstabilisatoren und Schutzgasbildner enthält.

Der für die Hartauftragung verwendete drahtförmige Schweißzusatz wird von einer Spule mit eingestellter, konstanter Geschwindigkeit vom Elektrodenvorschubgerät durch den Brenner in den Lichtbogen gefördert, wo dieser aufschmilzt und mit dem Werkstück eine stoffschlüssige Verbindung eingeht.

Die Vielseitigkeit des MIG-Schweißens

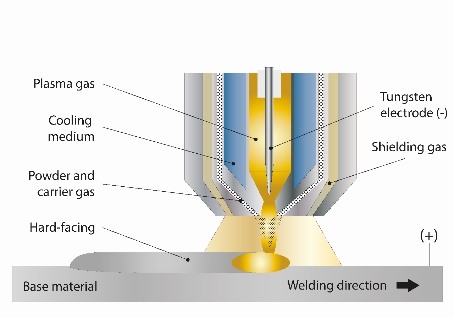

Plasma-Pulver-Auftragschweißen (PTA)

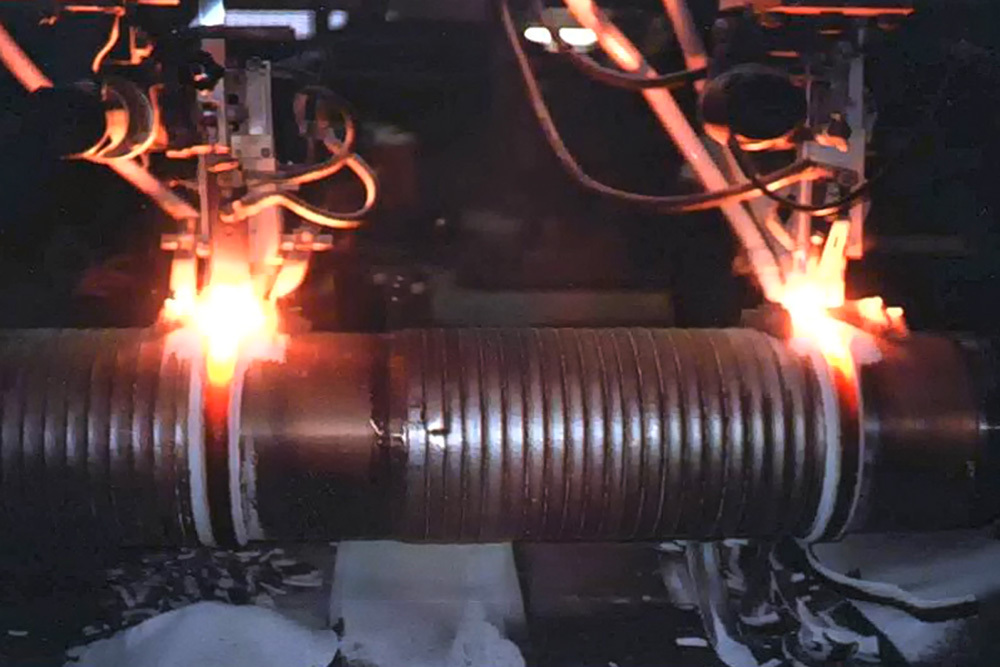

Das Plasma-Pulver-Auftragschweißen (PPA), auch „Plasma Transferred-Arc (PTA)“, ist durch den Einsatz des Plasmastrahls mit nichtabschmelzender Elektrode als primäre Wärmequelle gekennzeichnet. Für das Auftragschweißen werden in den meisten Fällen zwei Lichtbögen eingesetzt, die mit separaten Stromquellen unabhängig voneinander zu steuern sind. Der nicht übertragende Lichtbogen (Pilotlichtbogen) brennt zwischen Plasmaelektrode und Plasmadüse. Er wird durch eine Hochfrequenz-Zündeinheit (HF) gestartet und bildet die Basis zum Zünden des Hauptlichtbogens, der zwischen Werkstück und Plasmaelektrode brennt. Mittels starker HF-Zündeinheiten kann aber auf den nichtübertragenden Pilotlichtbogen verzichtet werden, da hiermit der Lichtbogen direkt zwischen Elektrode und Werkstück gezündet werden kann.

Der automatisierte Prozess des Plasma-Pulver-Auftragschweißens (PTA)

Der Prozess des Plasma-Pulver-Auftragschweißens (PTA) kann leicht automatisiert werden, sodass ein hoher Grad an Reproduzierbarkeit der Auftragschweißschichten gewährleistet wird. Zusätzlich werden aufgrund der lokal stark konzentrierten Wärmequelle sehr geringe Aufmischungsgrade mit dem eisenhaltigen Grundwerkstoff erzielt, wodurch bereits in der ersten Lage die geforderten Legierungscharakteristika erreicht werden. Ebenso wird eine hohe Nutzung des eingesetzten gasverdüsten Pulvers realisiert, sodass nur sehr geringe Pulververluste während des Schweißprozesses anfallen. Die Pulverform des Schweißzusatzwerkstoffes ermöglicht das Auftragen zahlreicher Materialen sowie verschiedener Materialkombinationen mit einem großen Umfang an Härtewerten und weiteren Eigenschaften.

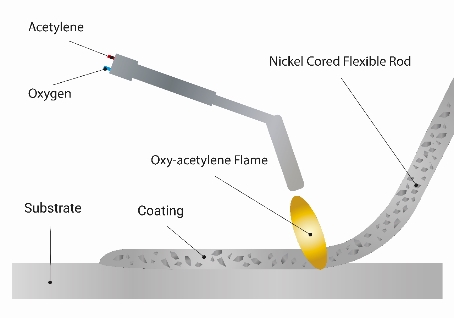

Autogenschweißen

Das Autogenschweißen gehört zu den ältesten Schweißverfahren. Diese Technik wird aufgrund ihrer hohen Flexibilität und Mobilität in Industrie und Handwerk weitverbreitet eingesetzt. Beim Autogenschweißen wird in einem Schweißbrenner ein Brenngas mit Sauerstoff so gemischt, dass eine Flamme entsteht, die das Grundmaterial zum Anschmelzen bringt, aber nicht oxidiert. Zum autogenen Auftragschweißen gehören zwei verschiedene Varianten:

Gas-Pulver-Auftragschweißen, bei dem ein pulverförmiger Zusatzwerkstoff direkt im Brenner oder von außerhalb in die Flamme geführt und so aufgeschmolzen wird und das Auftragschweißen mit Schweißstab, bei dem der Schweißzusatz als Stab oder auch als Draht außerhalb in die Flamme geführt wird.

Vorteile von Autogenschweißen

Die verwendeten Gase können dabei in Flaschen mitgeführt oder aus stationären Anlagen entnommen werden. Weitere Vorteile dieses Schweißverfahrens sind die getrennte Zuführung von Wärme und Schweißzusatzwerkstoff und die daraus resultierende gute Eignung für Zwangslagenschweißungen sowie die gute Zugänglichkeit an beengten Schweißstellen. Bei den üblicherweise niedrigen Schweißgeschwindigkeiten werden in der Regel nur kleine Schweißeigenspannungen induziert und die Aufhärtungsneigung sowie Aufmischung ist äußerst gering.

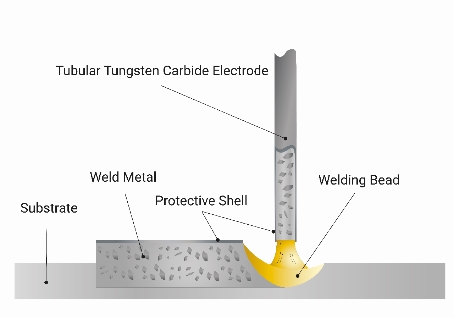

Lichtbogenhandschweißen (E-Hand)

Das Lichtbogenhandschweißen, auch bekannt als „E-Hand“, ist aufgrund seiner sehr flexiblen Einsetzbarkeit, der einfachen Handhabung sowie des geringen apparativen Aufwandes eines der am häufigsten eingesetzten Schweißverfahren. Der Schweißer führt die in einem Elektrodenhalter eingespannte Stabelektrode in Richtung des Schmelzbades. Der Stromfluss entsteht dadurch, dass sowohl der Elektrodenhalter als auch das Werkstück an den beiden unterschiedlichen Polen angeschlossen sind.

Die Zündung des Lichtbogens erfolgt über das kurze Aufsetzen und anschließende Abheben der Elektrode auf das Werkstück (Kontaktzündung). Die anliegende Zündspannung beschleunigt die durch den Kurzschluss thermisch emittierten Elektronen und ermöglicht somit eine stabile und permanente Lichtbogenbildung durch Stoßionisation der Entladungsatmosphäre.

Der Lichtbogen schmilzt die Elektrode ab und verflüssigt gleichzeitig den Grundwerkstoff. Die abgeschmolzene Umhüllung verfügt über Lichtbogenstabilisatoren, Schutzgas- und Schlackebildner, um so einen stabilen Schweißprozess zu gewähren. Durch Nachführen der Elektrode wird die Lichtbogenlänge konstant gehalten und gleichzeitig der Lichtbogen in Arbeitsrichtung bewegt, um einen kontinuierlichen Schweißfortschritt zu erzielen.

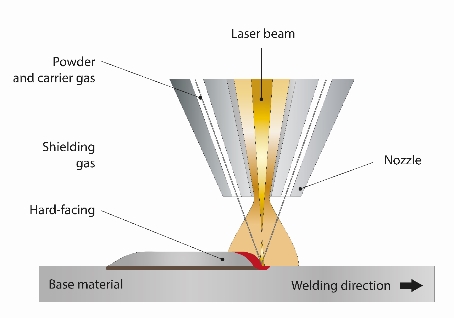

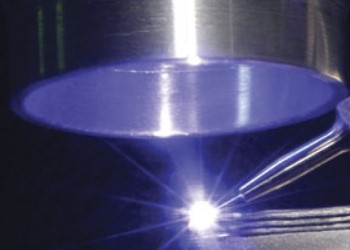

Laser-Pulver-Auftragschweißen (LPA)

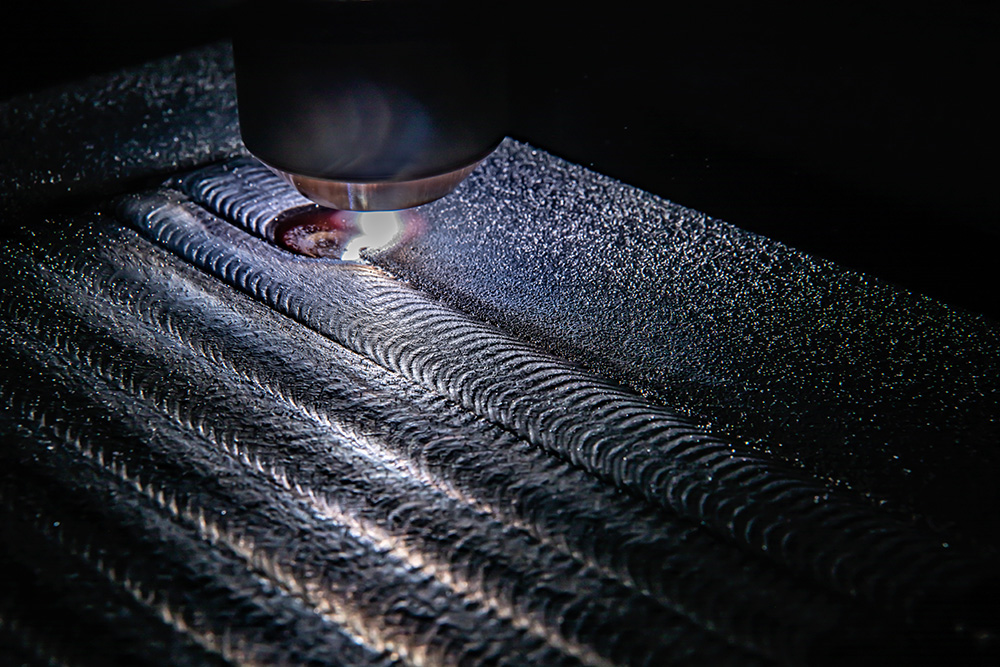

Beim Laser-Pulver-Auftragschweißen (LPA) schmilzt der Laser die Bauteiloberfläche lokal auf. Dem Schmelzfleck wird der Schweißzusatz mit einer Pulverdüse in Pulverform zugeführt. Aus der Bewegung des Prozesskopfs mit Laseroptik und Pulverdüse ergeben sich Schweißraupen auf dem Bauteil. Raupe neben Raupe lassen sich so Flächen beschichten und Lage über Lage die Schichtdicke erhöhen oder ganze Geometrien aufbauen beziehungsweise wiederherstellen. Aber auch mit drahtförmigen Schweißzusatzwerkstoffen können so Verschleißschutzschichten generiert werden.

Anwendungen des LPA

Aufgrund seiner guten Fokussierbarkeit können mit dem Laser Energiedichten erzielt werden, die man mit konventionellen thermischen Prozessen nur sehr schwer erreicht. Dies erlaubt die Bearbeitung von Komponenten mit minimaler thermischer Belastung und Verzug. Laser Cladding ist deshalb besonders für Bauteile mit hohen Anforderungen in Bezug auf Toleranzen geeignet. Weitere Anwendungen sind schwer zu schweißende Nickel-Basis-Werkstoffe in Gasturbinen und Wolframcarbid Verschleißschutzschichten. Typische Bauteile sind Turbinenschaufeln, Bohrwerkzeuge und Pumpenteile.

Laser-Draht-Auftragschweißen (LDA)

Beim Prozess Laser-Draht-Auftragschweißen (LDA) schmilzt der Laserstrahl den Draht und den Grundwerkstoff auf, die Schmelze verbindet sich fest und erstarrt wieder bis eine kleine Erhebung zurückbleibt. Wenn die einzelnen Schweißbahnen präzise überlappen, wird nach und nach die gewünschte Form aufgetragen.

Einsatzgebiete des Laserauftragschweißens mit Draht sind das Reparieren von Bauteilen sowie das Funktionalisieren von Oberflächen. Das Verfahren ist besonders sparsam, sauber und die Nacharbeit wird auf ein Minimum reduziert.

Als Zusatzmaterial stehen unterschiedliche Schweißdrähte zur Verfügung. So ist es möglich, artgleiches Material aufzubringen oder entsprechend den Anforderungen an die Beschichtung funktionale Schichten zu erstellen.

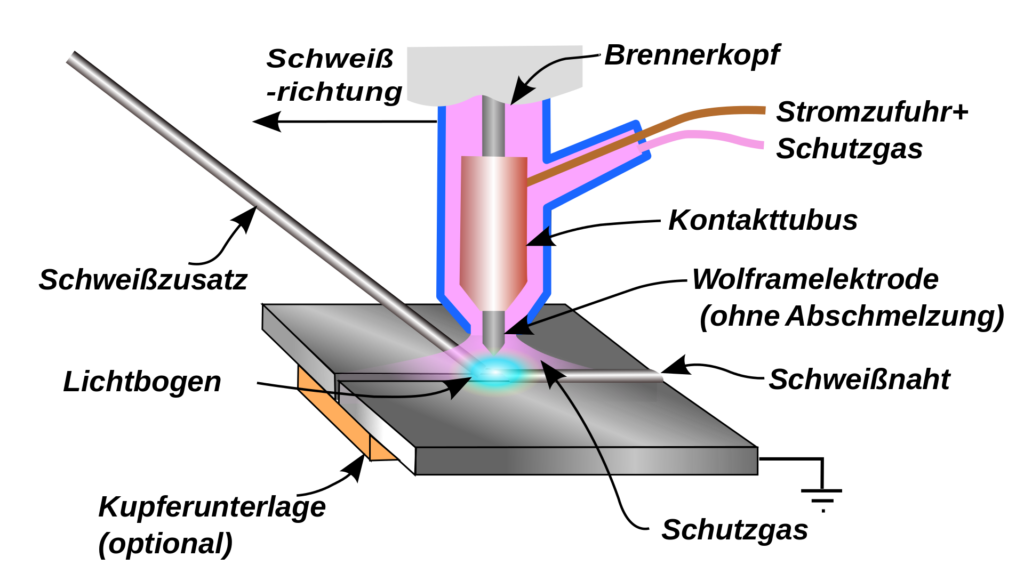

Wolfram-Inertgas-Schweissen (WIG)

Das Wolfram-Inertgas-Schweißen (kurz WIG-Schweißen) wurde in den USA entwickelt und trug ursprünglich den Namen „Argonarc-Schweißen“. Weitere Bezeichnungen, mit denen es in Europa eingeführt wurde, waren „Arcatom-Schweißen“ (Normbezeichnung Wolfram-Wasserstoff-Schweißen) und „Heliarc“. Im englischsprachigen Raum wird es TIG-Welding (Tungsten-Inertgas-Welding) in GB und GTAW (Gas-Tungsten-Arc-Welding) in den USA genannt.

Wie funktioniert WIG-Schweißen

Beim WIG-Schweißen brennt zwischen der nicht abschmelzenden Wolframelektrode und dem Werkstück der Lichtbogen. Die Wolframelektrode sitzt in einem Brenner durch den inertes Schutzgas strömt, um Wolframelektrode, Schmelzbad und abschmelzenden Schweißzusatz vor Oxidation durch Luftsauerstoff zu schützen. Der stabförmige Schweißzusatz wird seitlich in den Lichtbogen und das Schmelzbad geführt und so die beiden Werkstücke gefügt. Anwendung findet das WIG-Schweißen in allen Industriezweigen bevorzugt dort, wo hochwertige Nähte erforderlich sind, z. B. in der Luft- und Raumfahrt, dem Kraftwerksbau, der Lebensmittelindustrie, Apparate- und Behälterbau und Feinwerktechnik.

MSG-Heißdraht-Schweißen (MSG-HD)

Das MSG-Heißdraht-Auftragschweißen hat seinen Ursprung in den 80er Jahren in Form des Kaltdraht unterstützten MSG-Auftragschweißens sowie des Unter-Pulverschweißens, bei denen bereits die Entkopplung des Material- und Energieeintrages mit Hilfe eines externen Zusatzdrahtes als Ziel gesetzt worden ist. Der Einsatz von Kaltdraht hat sich jedoch wegen der begrenzten Materialeinbringung, die von der Wärmeübertragung des Lichtbogens und Schmelzbades abhängt, als nachteilig erwiesen.

Die Erfindung der Heißdrahttechnologie ermöglicht schließlich eine von der Lichtbogen- und Schmelzbadtemperatur weitestgehend unabhängige Regelung der Drahttemperatur und damit Abschmelzleistung, bei der der Draht vor dem Eintritt in das Schmelzbad aufgrund des Ohm’schen Widerstandes vorgewärmt wird.

Vorteile der Heißdrahtzuführung

Angestrebt wird bei der Zuführung eines Heißdrahtes eine Erwärmung knapp unterhalb der Schmelztemperatur, wodurch die zum Aufschmelzen des Zusatzdrahtes erforderliche Restwärmemenge deutlich geringer ausfällt im Vergleich zum Kaltdrahteinsatz. Die wesentlichen Vorteile des MSG-Heißdraht-Auftragschweißverfahrens ist primär die unabhängige Steuerung von Abschmelzleistung und Einbrandtiefe, sodass beim Auftragschweißen verbesserte Schichteigenschaften aufgrund von reduzierter Aufmischung mit dem Grundmaterial bereits ab der ersten Lage erzielt werden können.

PTA-Heißdraht-Schweißen (PTA-HD)

Beim PTA-Heißdraht-Schweißen (PTA-HD) wird dem eigentlichen Plasma-Pulver-Auftragschweißprozess ein zusätzlicher Heißdraht hinzugefügt, wodurch mehrere Vorteile entstehen: die Aufmischung mit dem Grundwerkstoff kann bei gleichzeitiger Erhöhung der Abschmelzleistung verringert werden. Weiterhin entstehen beim Abschmelzen des Drahtes keine metallischen Reaktionen, sodass die aufgetragenen Schichten sehr rein sind. Ein weiterer Vorteil bietet durch den Einsatz eines zusätzlichen Heißdrahtes das Einbringen großer Karbidkörner, z. B, Wolframschelzkarbid (WSC), die beim PTA-Schweißen auf bis zu ca. 250 µm limitiert sind.

WIG-Heißdraht-Schweißen (WIG-HD)

Durch den Einsatz eines zusätzlichen Schweißdrahts kann das Anwendungsspektrum beim automatisierten WIG-Schweißen deutlich erweitert werden. Bei dem Verfahren wird zwischen den Varianten Kalt- und Heißdraht unterschieden. Bei der Kaltdrahtzuführung wird der Zusatzwerkstoff stromlos an die Schweißstelle geführt und im Lichtbogen abgeschmolzen. Dies bietet sich überall dort an, wo eine zügige Schweißgeschwindigkeit, Spaltüberbrückung und Füllvolumen gefordert sind. Darüber hinaus kommt das WIG Schweißen mit Kaltdraht zum Einsatz, wenn eine besondere Nahtoptik und Sichtqualität erzielt werden soll. Es ist für alle gängigen Drahtsorten geeignet.

Prozess des Heißdrahtschweißens

Beim Heißdrahtschweißen wird der Draht durch ein zusätzliches Heißdrahtmodul bis zum Schmelzpunkt erhitzt. Lichtbogen und Schmelzbad werden dadurch weniger Wärme entzogen. Durch das Vorwärmen des Drahts kann dessen Abschmelzleistung im Vergleich zum Kaltdrahtschweißen noch weiter erhöht werden. Daraus resuliert eine deutliche Steigerung der Schweißgeschwindigkeit, die dem eines MIG/MAG Prozesses ähnelt, jedoch spritzer- und emissionsfrei ist. Das Heißdrahtverfahren eignet sich neben dem Verbindungsschweißen auch optimal für das Auftragsschweißen, da es mit weniger Aufschmelzung des Grundmaterials einhergeht.

Rückruf Service