Soldagem por deposição: mesclando propriedades

- MIG/MAG/OA

- Revestimento com pó de plasma (PTA)

- Soldagem manual a arco (E-hand)

- Soldagem por arco submerso (UP)

- Revestimento de pó a laser (LPA)

- Soldagem por acúmulo de arame a laser (LDA)

- Soldagem com fio quente MSG (MSG-HD)

- Soldagem com fio quente PTA (PTA-HD)

- Soldagem com arame quente TIG (TIG-HD)

- Manufatura aditiva

Serviço de retorno de chamada

Processo de soldagem

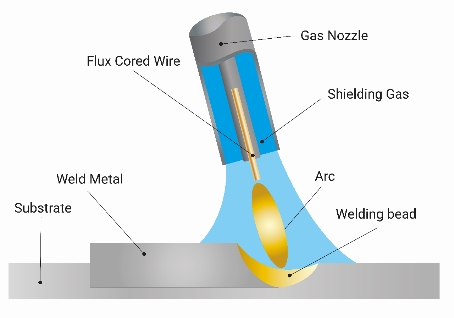

MIG/MAG/OA

Em Soldagem com gás inerte metálico (MSG) Um arco queima entre um eletrodo de arame consumível, que também é um metal de adição, e a peça de trabalho. O arco é protegido da atmosfera por um sino de gás inerte. Como gases de proteção inertes, são usados os seguintes Argônio (Ar), Hélio (He) ou são usadas misturas de ambos os gases. Como os gases nobres não sofrem nenhuma reação química, mesmo em temperaturas muito altas, eles constituem um proteção ideal para o banho de fusão.

Autoproteção Fios com núcleo oferecem um recurso especial aqui, pois podem ser usados sem um suprimento de gás de proteção. "Arco aberto" (OA) pode ser soldada. A razão para isso está no enchimento em pó do arame, que contém estabilizadores de arco e formadores de gás de proteção, além dos elementos de liga.

O material em forma de fio usado para a aplicação rígida Metal de adição para soldagem é transportado por uma bobina a uma velocidade constante e definida do alimentador de eletrodos através da tocha para o arco, onde derrete e forma um ligação substância a substância entra.

A versatilidade da soldagem MIG

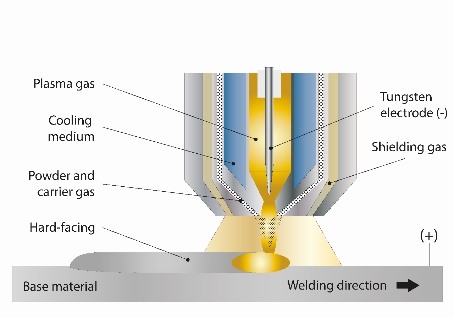

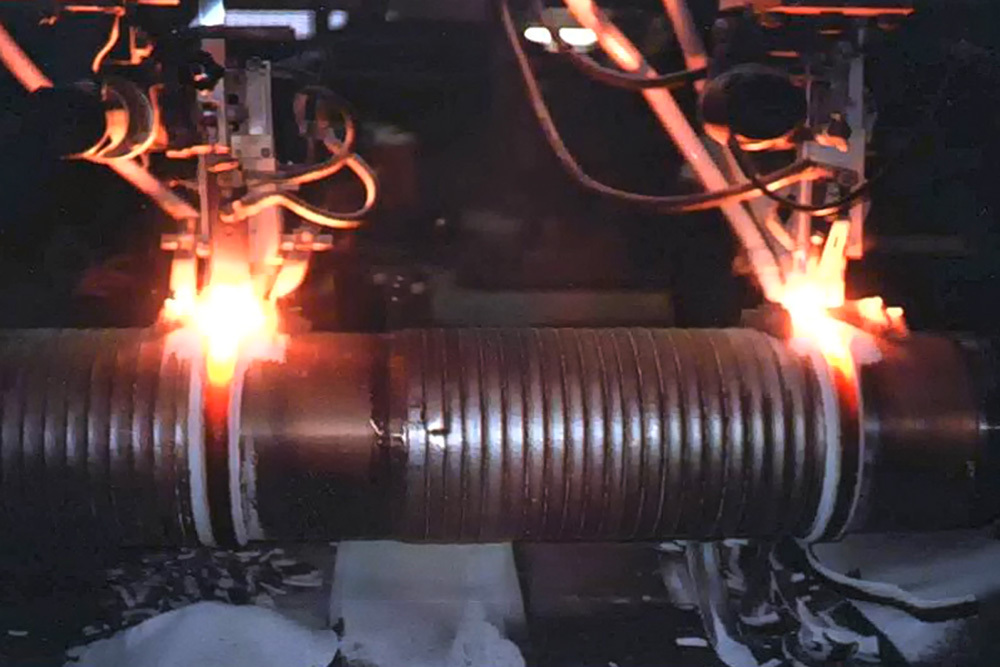

Revestimento com pó de plasma (PTA)

O Revestimento de pó de plasma (PPA)A soldagem por acumulação, também chamada de "Plasma Transferred-Arc (PTA)", é caracterizada pelo uso do feixe de plasma com eletrodo que não derrete como fonte primária de calor. Na maioria dos casos, são usados dois arcos para a soldagem por acumulação, que podem ser controlados independentemente um do outro com fontes de corrente separadas. O arco não transmissor (arco piloto) queima entre o eletrodo de plasma e o bocal de plasma. Ele é iniciado por uma unidade de ignição de alta frequência (HF) e forma a base para o arco piloto. Ignição do arco principalque queima entre a peça de trabalho e o eletrodo de plasma. No entanto, por meio de unidades de ignição HF potentes, o arco piloto não transmissor pode ser dispensado, pois isso reduziria o Arco pode ser inflamado diretamente entre o eletrodo e a peça de trabalho.

O processo automatizado de revestimento de pó de plasma (PTA)

O processo de revestimento de pó de plasma (PTA) pode ser facilmente automatizado de modo que um alto grau de Reprodutibilidade das camadas de soldagem de acúmulo é garantido. Além disso, devido à fonte de calor altamente concentrada localmente, são alcançados graus muito baixos de mistura com o material de base ferroso, de modo que, já na primeira camada, o características necessárias da liga ser alcançado. Da mesma forma, é possível obter uma alta utilização do pó atomizado a gás usado, de modo que somente muito baixas perdas de pó são produzidos durante o processo de soldagem. A forma de pó do material de enchimento para soldagem permite a aplicação de vários materiais, bem como várias combinações de materiais com uma ampla gama de valores de dureza e outras propriedades.

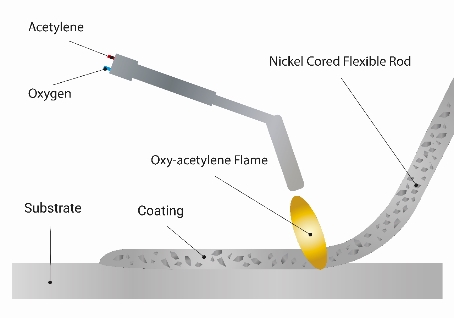

Soldagem oxiacetilênica

A soldagem oxiacetilênica é um dos processos de soldagem mais antigos. Essa técnica é usada por causa de sua alta flexibilidade e Mobilidade Amplamente utilizado na indústria e no comércio. Na soldagem oxiacetilênica, um gás combustível é misturado ao oxigênio em uma tocha de soldagem, de modo que é criada uma chama que faz com que o material de base derreta, mas não o oxida. Há duas variantes diferentes de soldagem oxiacetilênica:

Soldagem com acúmulo de pó de gásNesse processo, um material de enchimento em pó é alimentado diretamente na chama do queimador ou de fora e, assim, é derretido, e o Soldagem por deposição com vareta de soldaNesse processo, o metal de adição é alimentado na chama como uma haste ou fio.

Vantagens da soldagem oxiacetilênica

Os gases usados podem ser transportados em cilindros ou retirados de sistemas estacionários. Outras vantagens desse processo de soldagem são as seguintes Fornecimento separado de Calor e metal de adição e a boa adequação resultante para Soldagem por posição forçada bem como a boa acessibilidade ao Áreas de soldagem confinadas. Nas velocidades de soldagem normalmente baixas, apenas pequenas tensões residuais de soldagem são normalmente induzidas e a tendência de endurecimento e mistura é extremamente baixa.

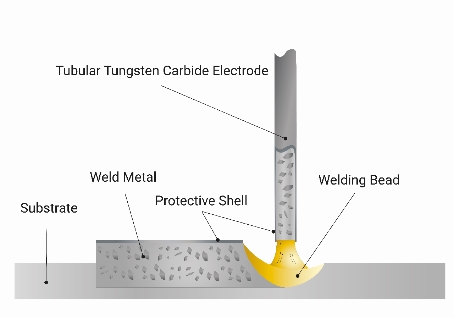

Soldagem manual a arco (E-hand)

O Soldagem a arco manualTambém conhecido como "E-Hand", é um dos sistemas mais flexíveis e fáceis de usar disponíveis no mercado. Processos de soldagem usados com mais frequência. O soldador guia o eletrodo de haste preso em um suporte de eletrodo na direção da poça de fusão. O fluxo de corrente resulta do fato de que tanto o suporte do eletrodo quanto a peça de trabalho estão conectados a dois polos diferentes.

A ignição do arco é feita colocando-se brevemente o eletrodo sobre a peça de trabalho e, em seguida, retirando-o (ignição por contato). A tensão de ignição aplicada acelera os elétrons emitidos termicamente pelo curto-circuito e, assim, permite que o arco estável e permanente por ionização de choque da atmosfera de descarga.

O arco derrete o eletrodo e, simultaneamente, liquefaz o material de base. O revestimento fundido tem estabilizadores de arco, gás de proteção e formadores de escória para garantir um processo de soldagem estável. Ao rastrear o eletrodo, o comprimento do arco é mantido constante e, ao mesmo tempo, o arco é movido na direção de trabalho para obter um progresso contínuo da soldagem para alcançar.

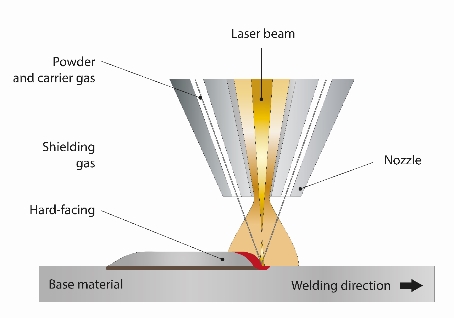

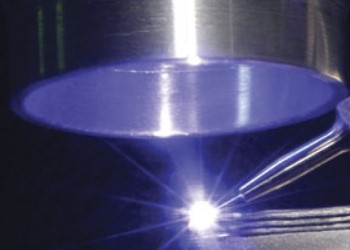

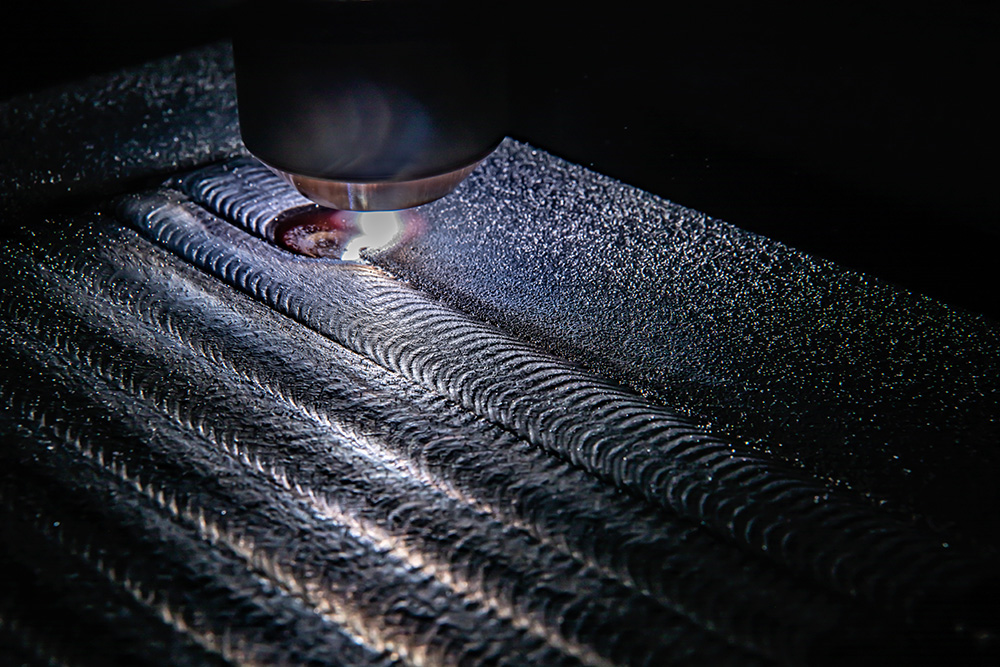

Revestimento de pó a laser (LPA)

Em Revestimento de pó a laser (LPA) O laser derrete a superfície do componente local sobre. O metal de adição é alimentado no ponto de fusão em forma de pó usando um bocal de pó. O movimento do cabeçote do processo com a óptica do laser e o bocal de pó resulta em cordões de solda no componente. As superfícies podem ser revestidas cordão a cordão e, camada a camada, a espessura do revestimento pode ser aumentada ou reduzida. geometrias inteiras ou restaurá-los. Mas as camadas de proteção contra desgaste também podem ser geradas dessa forma com materiais de enchimento de soldagem em forma de arame.

Aplicativos da LPA

Devido à sua Boa capacidade de foco densidades de energia podem ser alcançadas com o laser, o que é muito difícil de conseguir com processos térmicos convencionais. Isso permite a usinagem de componentes com Mínimo estresse térmico e distorção. Portanto, o Laser cladding é particularmente adequado para componentes com altos requisitos em termos de tolerâncias. Outras aplicações incluem materiais à base de níquel difíceis de soldar em turbinas a gás e revestimentos de proteção contra desgaste de carboneto de tungstênio. Os componentes típicos são lâminas de turbina, ferramentas de perfuração e peças de bombas.

Soldagem por acúmulo de arame a laser (LDA)

No julgamento Soldagem por acúmulo de arame a laser (LDA) O feixe de laser derrete o arame e o material de base, a fusão se une firmemente e se solidifica novamente até que reste uma pequena protuberância. Quando os caminhos de soldagem individuais se sobrepõem com precisão, a forma desejada é aplicada gradualmente.

As áreas de aplicação da soldagem por acúmulo de laser com arame são Reparo de componentes e o Funcionalização de superfícies. O processo é particularmente econômico, limpo e o retrabalho é reduzido ao mínimo.

Diferentes fios de solda estão disponíveis como material adicional. Isso torna possível material homogêneo ou para criar camadas funcionais de acordo com os requisitos do revestimento.

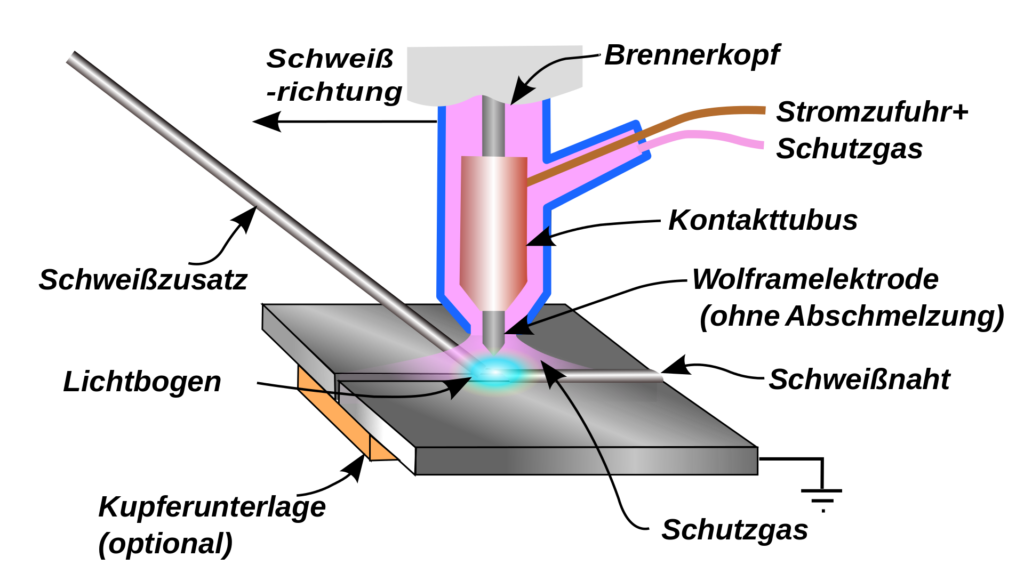

Soldagem com gás inerte de tungstênio (TIG)

O Soldagem com gás inerte de tungstênio (abreviação de soldagem TIG) foi introduzida na EUA e foi originalmente chamada de "soldagem Argonarc". Outros nomes com os quais foi introduzida na Europa foram "Arcatom welding" (designação padrão de soldagem com tungstênio-hidrogênio) e "Heliarc". Nos países de língua inglesa, ela é chamada de soldagem TIG (soldagem com gás inerte de tungstênio) no Reino Unido e GTAW (soldagem com arco de gás-tungstênio) nos EUA.

Como funciona a soldagem TIG

Na soldagem TIG, uma tocha de solda queima entre os eletrodo de tungstênio que não derrete e a peça de trabalho o arco. O eletrodo de tungstênio fica em uma tocha através da qual flui um gás de proteção inerte para proteger o eletrodo de tungstênio, o banho de solda e o metal de enchimento em fusão do arco. Oxidação pelo oxigênio atmosférico. O metal de adição em forma de vareta é guiado lateralmente para dentro do arco e da poça de fusão, unindo assim as duas peças de trabalho. A soldagem TIG é usada em todos os setores de preferência onde costuras de alta qualidade são necessários, por exemplo, no setor aeroespacial, na construção de usinas de energia, na indústria alimentícia, na construção de aparelhos e contêineres e na engenharia de precisão.

Soldagem com fio quente MSG (MSG-HD)

O Soldagem de acúmulo de fio quente MSG tem suas origens na década de 1980, na forma de soldagem de acúmulo de MSG assistida por arame frio, bem como na soldagem de arco submerso, na qual a dissociação da entrada de material e energia com o auxílio de um arame de enchimento externo já foi estabelecida como meta. O uso de Fio frio provou ser desvantajoso, no entanto, devido à entrada limitada de material, que depende da transferência de calor do arco e do banho fundido.

A invenção do Tecnologia de fio quente Finalmente, permite o controle da temperatura do arame e, portanto, da potência de fusão, que é amplamente independente do arco e da temperatura da poça de fusão, na qual o arame é pré-aquecido antes de entrar na poça de fusão devido à resistência ôhmica.

Vantagens do alimentador de arame quente

Ao alimentar um fio quente, o objetivo é obter um aquecimento logo abaixo de Abaixo da temperatura de fusãoIsso significa que a quantidade de calor residual necessária para derreter o arame de enchimento é significativamente menor em comparação com o uso de arame frio. As principais vantagens do processo de soldagem por acúmulo de arame quente MSG são principalmente o controle independente da taxa de deposição e da profundidade de penetração, de modo que na soldagem por acúmulo propriedades aprimoradas do revestimento pode ser obtido a partir da primeira camada devido à redução da mistura com o material de base.

Soldagem com fio quente PTA (PTA-HD)

Na soldagem com arame quente PTA (PTA-HD), o processo real de soldagem por formação de pó de plasma é precedido por uma fio quente adicional que tem várias vantagens: a mistura com o material de base pode ser reduzida e, ao mesmo tempo, aumentar o desempenho da fusão. Além disso, não ocorrem reações metálicas durante a fusão do fio, de modo que o camadas aplicadas muito puras são. Outra vantagem é o uso de um arame quente adicional para introduzir grãos grandes de carboneto, por exemplo, carboneto de tungstênio seltzer (WSC), que são limitados a aproximadamente 250 µm na soldagem PTA.

Soldagem com arame quente TIG (TIG-HD)

Ao usar um arame de solda adicional, a gama de aplicações do soldagem TIG automatizada pode ser significativamente ampliado. No processo, é feita uma distinção entre as variantes de arame frio e quente. Com o Alimentador de arame frio O metal de adição é alimentado ao ponto de solda sem corrente e derretido no arco. Isso é adequado sempre que um Velocidade de soldagem rápida, Colmatação de lacunas e Volume de enchimento são necessários. Além disso, a soldagem TIG com arame frio é usada quando se deseja obter uma aparência de costura e uma qualidade visual especiais. Ela é adequada para todos os tipos comuns de arame.

Processo de soldagem com arame quente

Em Soldagem com fio quente o arame é aquecido até o ponto de fusão por um módulo adicional de arame quente. Como resultado, menos calor é extraído do arco e da poça de fusão. Ao pré-aquecer o arame, sua taxa de deposição pode ser aumentada ainda mais em comparação com a soldagem com arame frio. Isso resulta em uma significativa Aumento da velocidade de soldagemque é semelhante ao de um processo MIG/MAG, mas livre de respingos e emissões é. Além da soldagem de juntas, o processo de arame quente também é ideal para a soldagem de acúmulo, pois envolve menos fusão do material de base.

Serviço de retorno de chamada