Soldadura por deposición: fusión de propiedades

- MIG/MAG/OA

- Revestimiento con polvo de plasma (PTA)

- Soldadura por arco manual (E-Hand)

- Soldadura por arco sumergido (UP)

- Revestimiento con polvo láser (LPA)

- Soldadura por acumulación de hilo láser (LDA)

- Soldadura por hilo caliente MSG (MSG-HD)

- Soldadura con hilo caliente PTA (PTA-HD)

- Soldadura TIG con hilo caliente (TIG-HD)

- Fabricación aditiva

Servicio de devolución de llamada

Proceso de soldadura

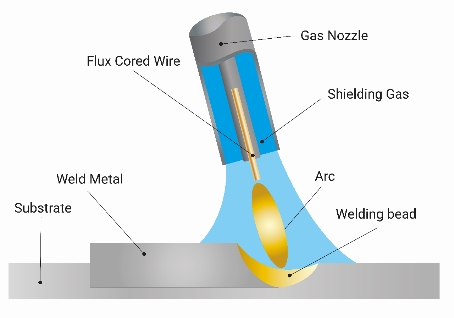

MIG/MAG/OA

En Soldadura con gas inerte metálico (MSG) Un arco arde entre un electrodo de alambre consumible, que también es un metal de aportación, y la pieza. El arco está protegido de la atmósfera por una campana de gas inerte. Como gases inertes de protección se utilizan los siguientes Argón (Ar), Helio (He) o se utilizan mezclas de ambos gases. Dado que los gases nobles no experimentan ninguna reacción química ni siquiera a temperaturas muy elevadas, constituyen un protección ideal para el baño de fusión.

Autoprotección Alambres tubulares ofrecen aquí una característica especial, ya que pueden utilizarse sin suministro de gas de protección. "Arco abierto" (OA) pueden soldarse. La razón radica en el relleno de polvo del alambre, que contiene estabilizadores de arco y formadores de gas de protección además de los elementos de aleación.

El material en forma de alambre utilizado para la aplicación dura Metal de aportación de soldadura es transportado por una bobina a una velocidad fija y constante desde el alimentador de electrodos a través de la antorcha hasta el arco, donde se funde y forma un enlace sustancia-sustancia entra.

La versatilidad de la soldadura MIG

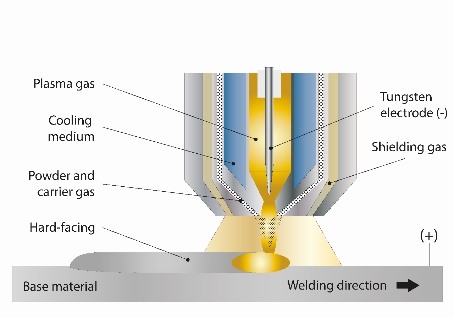

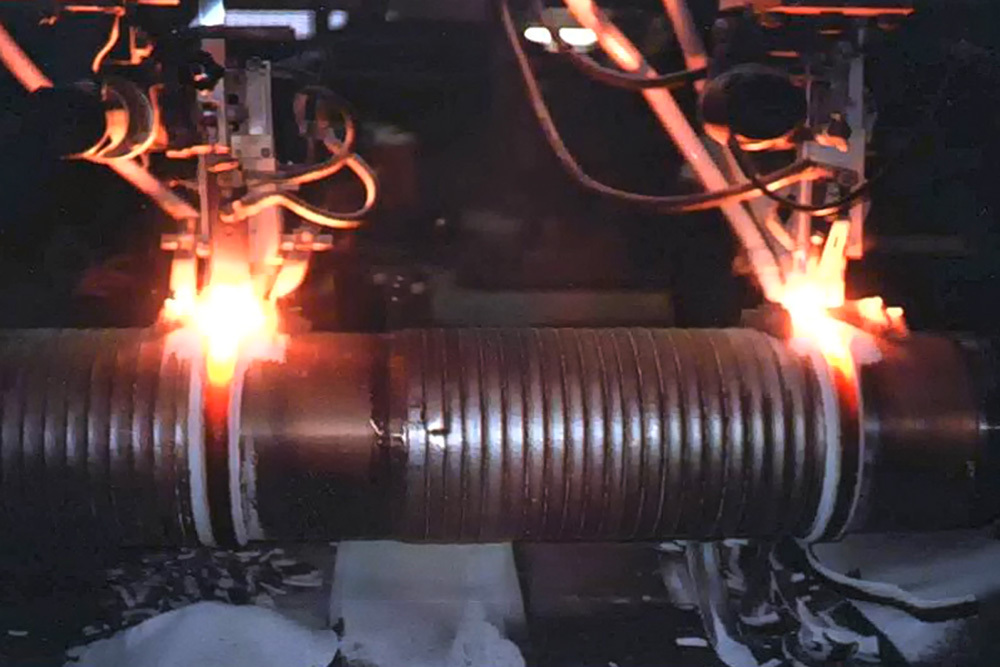

Revestimiento con polvo de plasma (PTA)

El Revestimiento con polvo de plasma (PPA), también llamado "arco transferido por plasma (PTA)", se caracteriza por el uso del haz de plasma con electrodo no fusible como fuente primaria de calor. En la mayoría de los casos, se utilizan dos arcos para la soldadura por acumulación, que pueden controlarse independientemente uno del otro con fuentes de corriente separadas. El arco no emisor (arco piloto) arde entre el electrodo de plasma y la boquilla de plasma. Se inicia mediante una unidad de ignición de alta frecuencia (HF) y constituye la base del Encendido del arco principalque arde entre la pieza y el electrodo de plasma. Sin embargo, mediante potentes unidades de ignición de alta frecuencia, se puede prescindir del arco piloto no transmisor, ya que esto reduciría el Arco puede encenderse directamente entre el electrodo y la pieza.

El proceso automatizado de revestimiento con polvo de plasma (PTA)

El proceso de revestimiento con polvo de plasma (PTA) puede ser fácilmente automatizado para que un alto grado de Reproducibilidad de las capas de soldadura de acumulación está garantizada. Además, debido a la fuente de calor localmente muy concentrada, se consiguen grados muy bajos de mezcla con el material base ferroso, por lo que ya en la primera capa el características requeridas de la aleación lograrse. Del mismo modo, se consigue un alto aprovechamiento del polvo atomizado con gas utilizado, de modo que sólo muy bajas pérdidas de polvo se producen durante el proceso de soldadura. La forma en polvo del material de aportación para soldadura permite la aplicación de numerosos materiales, así como diversas combinaciones de materiales con una amplia gama de valores de dureza y otras propiedades.

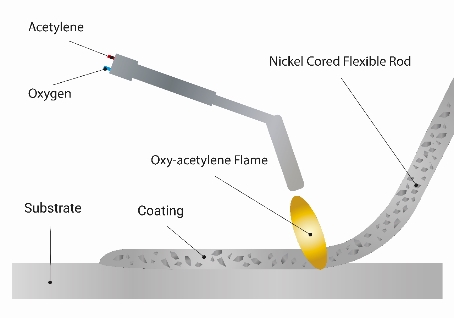

Soldadura oxiacetilénica

La soldadura oxiacetilénica es uno de los procesos de soldadura más antiguos. Esta técnica se utiliza por su Alta flexibilidad y Movilidad Muy utilizado en la industria y los oficios. En la soldadura oxiacetilénica, se mezcla un gas combustible con oxígeno en un soplete de soldadura de tal forma que se crea una llama que provoca la fusión del material base pero no lo oxida. Existen dos variantes diferentes de soldadura oxiacetilénica:

Soldadura por acumulación de polvo de gasEn este proceso, un material de relleno en polvo se introduce directamente en la llama del quemador o desde el exterior y así se funde, y el Soldadura por deposición con varillaEn este proceso, el metal de aportación se introduce en la llama en forma de varilla o alambre.

Ventajas de la soldadura oxiacetilénica

Los gases utilizados pueden transportarse en bombonas o tomarse de sistemas estacionarios. Otras ventajas de este proceso de soldadura son Suministro separado de Calor y metal de aportación y la buena idoneidad resultante para Soldadura en posición forzada así como la buena accesibilidad a Zonas de soldadura confinadas. A las velocidades de soldadura, normalmente bajas, sólo se suelen inducir pequeñas tensiones residuales de soldadura y la tendencia a endurecerse y mezclarse es extremadamente baja.

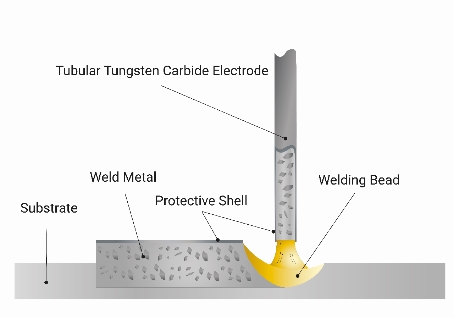

Soldadura por arco manual (E-Hand)

El Soldadura por arco manualTambién conocido como "E-Hand", es uno de los sistemas más flexibles y fáciles de usar del mercado. Procesos de soldadura más utilizados. El soldador guía el electrodo de varilla sujeto en un portaelectrodos en dirección al baño de fusión. El flujo de corriente resulta del hecho de que tanto el portaelectrodo como la pieza de trabajo están conectados a dos polos diferentes.

El arco se enciende colocando brevemente el electrodo sobre la pieza y levantándolo a continuación (encendido por contacto). La tensión de ignición aplicada acelera los electrones emitidos térmicamente por el cortocircuito y permite así arco estable y permanente por ionización de choque de la atmósfera de descarga.

El arco funde el electrodo y licua simultáneamente el material base. El revestimiento fundido lleva estabilizadores de arco, gas de protección y formadores de escoria para garantizar un proceso de soldadura estable. Mediante el seguimiento del electrodo, la longitud del arco se mantiene constante y, al mismo tiempo, el arco se desplaza en la dirección de trabajo para conseguir una progreso continuo de la soldadura lograr.

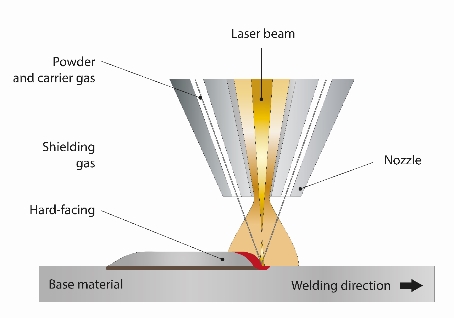

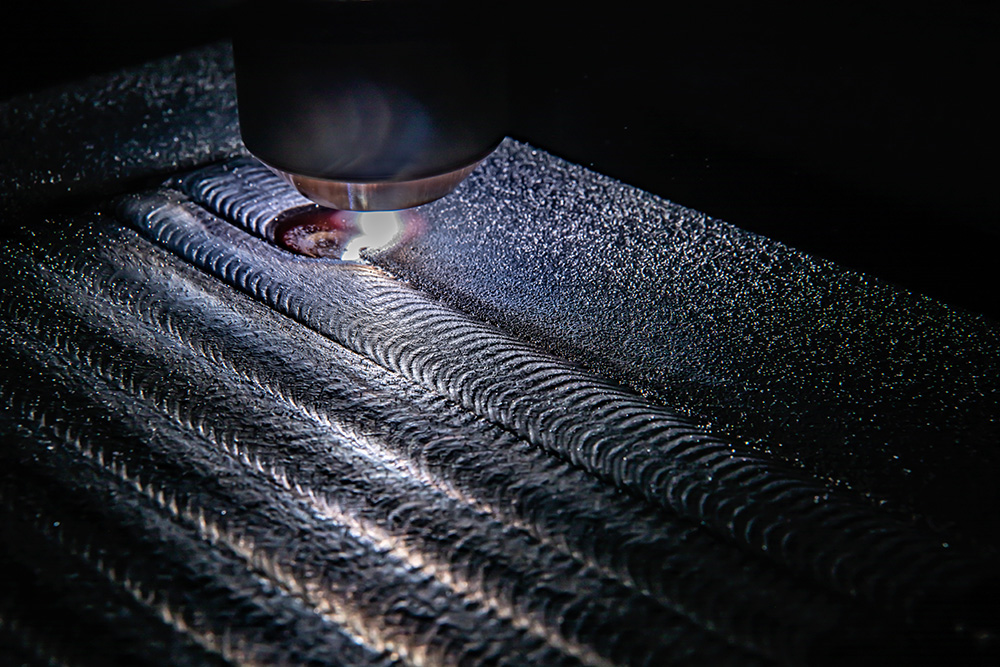

Revestimiento con polvo láser (LPA)

En Revestimiento con polvo láser (LPA) el láser funde la superficie del componente local on. El metal de aportación se introduce en el punto de fusión en forma de polvo mediante una boquilla de polvo. El movimiento del cabezal de proceso con la óptica láser y la boquilla de polvo produce cordones de soldadura en el componente. Cordón a cordón, las superficies pueden revestirse y capa a capa puede aumentarse o reducirse el grosor del revestimiento. geometrías completas o restaurarlas. Pero las capas de protección contra el desgaste también pueden generarse de este modo con materiales de aportación de soldadura en forma de alambre.

Aplicaciones de la LPA

Debido a su Buena enfocabilidad Con el láser pueden alcanzarse densidades de energía muy difíciles de conseguir con los procesos térmicos convencionales. Esto permite el mecanizado de componentes con Tensión térmica y distorsión mínimas. El revestimiento por láser es, por tanto, especialmente adecuado para componentes con elevados requisitos en cuanto a tolerancias. Otras aplicaciones incluyen materiales con base de níquel difíciles de soldar en turbinas de gas y revestimientos de protección contra el desgaste de carburo de tungsteno. Los componentes típicos son álabes de turbina, herramientas de perforación y piezas de bombas.

Soldadura por acumulación de hilo láser (LDA)

En el juicio Soldadura por acumulación de hilo láser (LDA) El rayo láser funde el alambre y el material base, la masa fundida se une firmemente y se solidifica de nuevo hasta que queda un pequeño bulto. Cuando las trayectorias individuales de soldadura se solapan con precisión, se aplica gradualmente la forma deseada.

Las áreas de aplicación de la soldadura por láser con hilo son las siguientes Reparación de componentes y el Funcionalización de superficies. El proceso es especialmente económico, limpio y las reelaboraciones se reducen al mínimo.

Como material adicional dispone de diferentes alambres de soldadura. Esto hace posible material homogéneo o para crear capas funcionales según los requisitos del revestimiento.

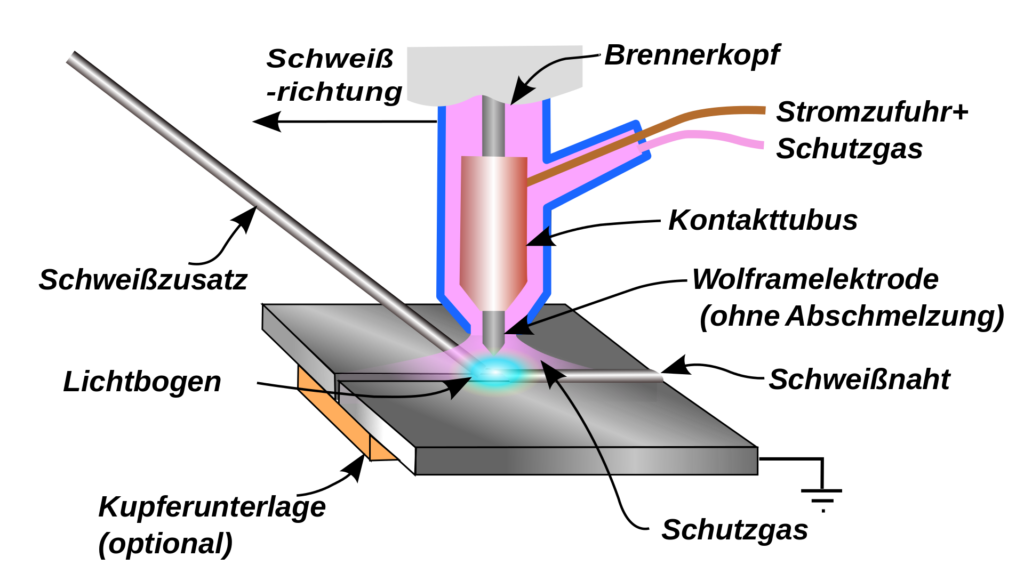

Soldadura con gas inerte de tungsteno (TIG)

El Soldadura con gas inerte de tungsteno (soldadura TIG para abreviar) se introdujo en el EE.UU. y se denominó originalmente "soldadura Argonarc". Otros nombres con los que se introdujo en Europa fueron "soldadura Arcatom" (denominación estándar de la soldadura de tungsteno-hidrógeno) y "Heliarc". En los países de habla inglesa se denomina soldadura TIG (soldadura con gas inerte de tungsteno) en el Reino Unido y GTAW (soldadura por arco de gas-tungsteno) en EE.UU.

Cómo funciona la soldadura TIG

En la soldadura TIG, un soplete quema entre las electrodo de wolframio no fusible y la pieza de trabajo el arco. El electrodo de wolframio se asienta en un soplete por el que fluye gas de protección inerte para proteger del arco el electrodo de wolframio, el baño de soldadura y el metal de aportación en fusión. Oxidación por el oxígeno atmosférico. El metal de aportación en forma de varilla se guía lateralmente hacia el arco y el baño de fusión, uniendo así las dos piezas. La soldadura TIG se utiliza en todas las industrias preferiblemente donde costuras de alta calidad La siguiente tabla muestra los distintos tipos de materiales que se requieren, por ejemplo, en la industria aeroespacial, la construcción de centrales eléctricas, la industria alimentaria, la construcción de aparatos y contenedores y la mecánica de precisión.

Soldadura por hilo caliente MSG (MSG-HD)

El Soldadura por acumulación de hilo caliente MSG tiene sus orígenes en la década de 1980 en forma de soldadura por acumulación de GMS asistida por hilo frío, así como en la soldadura por arco sumergido, en la que ya se fijó como objetivo el desacoplamiento de la aportación de material y energía con la ayuda de un hilo de aportación externo. El uso de Alambre frío ha demostrado ser desventajoso, sin embargo, debido al limitado aporte de material, que depende de la transferencia de calor del arco y del baño fundido.

La invención del Tecnología de hilo caliente Por último, permite un control de la temperatura del hilo y, por tanto, de la potencia de fusión que es en gran medida independiente de la temperatura del arco y del baño de fusión, en el que el hilo se precalienta antes de entrar en el baño de fusión debido a la resistencia óhmica.

Ventajas del alimentador de alambre caliente

Al alimentar un hilo caliente, el objetivo es conseguir un calentamiento justo por debajo de Por debajo de la temperatura de fusiónEsto significa que la cantidad de calor residual necesaria para fundir el alambre de relleno es significativamente menor en comparación con el uso de alambre frío. Las principales ventajas del proceso de soldadura por acumulación con hilo caliente MSG son principalmente el control independiente de la velocidad de deposición y de la profundidad de penetración, de modo que en la soldadura por acumulación propiedades de revestimiento mejoradas puede lograrse a partir de la primera capa debido a la reducción de la mezcla con el material de base.

Soldadura con hilo caliente PTA (PTA-HD)

En la soldadura por hilo caliente PTA (PTA-HD), el proceso de soldadura por acumulación de polvo de plasma propiamente dicho va precedido de un cable caliente adicional que presenta varias ventajas: se puede reducir la mezcla con el material de base y aumentar al mismo tiempo el rendimiento de la fusión. Además, no se producen reacciones metálicas durante la fusión del alambre, por lo que el capas aplicadas muy puras son. Otra ventaja es el uso de un hilo caliente adicional para introducir grandes granos de carburo, por ejemplo, carburo de seltz de tungsteno (WSC), que en la soldadura PTA están limitados a aproximadamente 250 µm.

Soldadura TIG con hilo caliente (TIG-HD)

Al utilizar un hilo de soldadura adicional, la gama de aplicaciones de la soldadura TIG automatizada puede ampliarse considerablemente. En el proceso, se distingue entre las variantes de alambre frío y caliente. Con el Alimentador de alambre en frío el metal de aportación se introduce en el punto de soldadura sin corriente y se funde en el arco. Esto es adecuado siempre que se Rápida velocidad de soldadura, Colmar la brecha y Volumen de llenado son necesarios. Además, la soldadura TIG con alambre frío se utiliza cuando se quiere conseguir un aspecto especial del cordón y una calidad visual. Es adecuada para todos los tipos comunes de alambre.

Proceso de soldadura con hilo caliente

En Soldadura por hilo caliente el hilo se calienta hasta el punto de fusión mediante un módulo de hilo caliente adicional. Como resultado, se extrae menos calor del arco y del baño de fusión. Al precalentar el hilo, su tasa de deposición puede incrementarse aún más en comparación con la soldadura de hilo frío. El resultado es un Aumento de la velocidad de soldaduraque es similar al de un proceso MIG/MAG, pero sin salpicaduras ni emisiones es. Además de la soldadura de juntas, el proceso de hilo caliente también es idóneo para la soldadura de recargue, ya que implica una menor fusión del material base.

Servicio de devolución de llamada