2024 - ¡Celebramos nuestro 40 aniversario!

Los materiales resistentes al desgaste de DURUM son demandados en todo el mundo y se utilizan en una gran variedad de industrias. Con el desarrollo de DURMAT® NIFD y DURMAT® NISEpara el que DURUM también ha obtenido una patente, también hemos marcado un hito en el desarrollo de la protección antidesgaste DURUM.

A menudo copiado y nunca igualado. Muchos de nuestros competidores han intentado copiar DURMAT® NIFD® a lo largo de los años. Lo vemos como un elogio y un reconocimiento de que hemos desarrollado algo especial.

No queremos dormirnos en los laureles. Algo más de 30 años después de la DURMAT® NIFD El siguiente paso innovador sigue con la concesión de la patente, casi para celebrar nuestro 40 aniversario: DURMAT® NIFD® ON

Un hilo tubular sin soldadura con excepcionales propiedades de soldadura y un contenido de tungsteno parcialmente aumentado. DURUM: Progreso a través de la investigación y el desarrollo.

Los alambres tubulares sin soldadura para la protección contra el desgaste son consumibles de soldadura especiales que se utilizan para el recargue y la reparación de superficies sometidas a desgaste. A diferencia de los alambres tubulares moldeados, los alambres tubulares sin soldadura constan de una vaina metálica continua sin costura que encierra el polvo en su interior.

Las ventajas de los alambres tubulares sin soldadura residen en sus propiedades estructurales. Debido a su diseño especial, el alambre tubular tiene un relleno de polvo uniforme y una geometría de alambre constante. Esto lo protege de las tensiones de deformación y lo hace adecuado para la alimentación a largas distancias - DURMAT® NIFD® ON es especialmente adecuado para procesos de soldadura automatizados y es fácil de alimentar en sistemas de soldadura.

DURMAT® NIFD® ON tiene una alta proporción de carburo de tungsteno fundido (WSC) en una matriz de níquel autofundente. El alambre tubular se compone de aproximadamente 60% de WSC y 35-40% de matriz. Esta aleación tiene un intervalo de fusión bajo y propiedades autofluyentes, lo que da como resultado una superficie lisa y limpia. La matriz también es resistente a ácidos, bases, álcalis y otros medios corrosivos.

Hemos desarrollado nuestro hilo tubular sin soldadura especialmente para la soldadura robotizada semiautomática y totalmente automática. Las aplicaciones típicas son la reparación y el recargue de herramientas y piezas de máquinas de acero ferrítico y austenítico. El producto se utiliza en la industria del petróleo y el gas, en la minería, para piezas de prensas de aceite, tornillos de transporte, cuchillas mezcladoras de celulosa, martillos de molinos y mucho más.

Certificaciones: DURUM ofrece una calidad probada

Nuestra gestión de la calidad está certificada conforme a la norma DIN EN ISO 9001 desde 2015. En 2017, también obtuvimos la certificación como empresa de soldadura conforme a la norma DIN EN ISO 3834-2.

El Grupo Fearnley ha desarrollado sus propias certificaciones de calidad y experiencia en la industria del petróleo y el gas. Los requisitos para la certificación a nivel de proceso tienen sus propias normas, que complementan las normas básicas API e ISO con especificaciones adicionales.

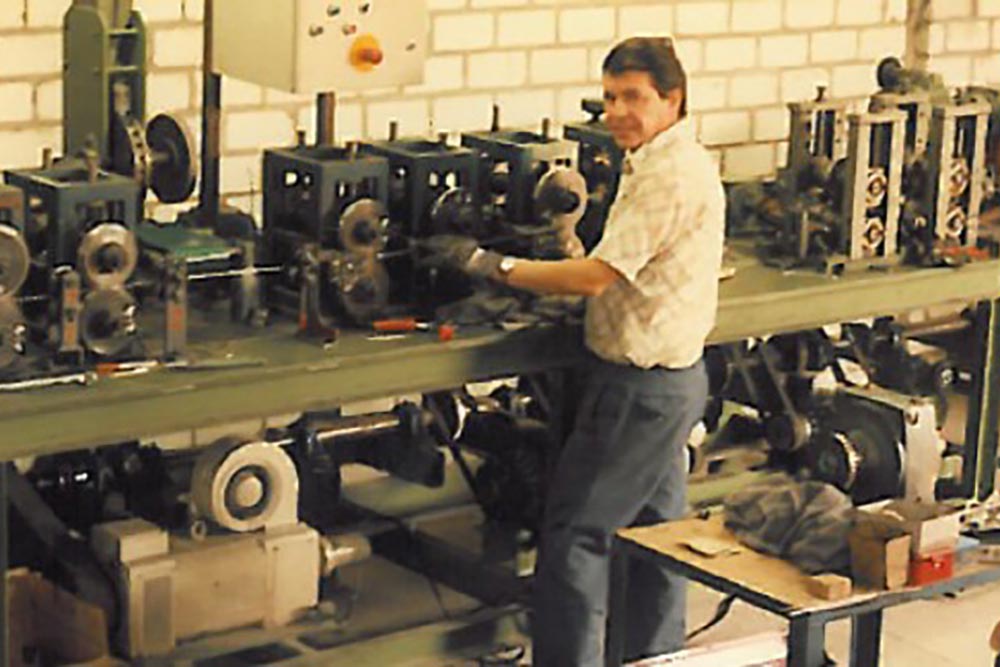

Qué tienen que ver las setas porcini y Drafi Deutscher con DURUM

"La historia de DURUM comienza con una ración de setas porcini en una pequeña taberna del lago de Garda. Desde entonces, hemos realizado muchos proyectos apasionantes, creado innovaciones y celebrado éxitos en 40 años de historia de la empresa. Fieles al lema: el mármol, la piedra y el hierro se rompen, pero nuestra capa protectora no". Peter Knauf, fundador y director gerente de DURUM Verschleiß-Schutz GmbH

Nuestros hitos

De julio de 2014 a diciembre de 2016: Proyecto de cooperación con la Universidad de Ciencias Aplicadas de Niederrhein.

La colaboración surgió en el marco del Programa Central de Innovación para las PYME (ZIM) del Ministerio Federal de Economía y Tecnología (BMWi). Junto con la Universidad de Ciencias Aplicadas de Niederrhein, en Krefeld, desarrollamos una tecnología que puede utilizarse en lugar del revestimiento por láser. Se desarrollaron tanto la tecnología del proceso, conocida como revestimiento PTA similar al láser (LLP), como el material de polvo de plasma. Como parte del proyecto, los estudiantes tuvieron la oportunidad de familiarizarse con la vida empresarial y adquirir experiencia práctica. La tarea de DURUM consistió en probar y optimizar los principios básicos desarrollados por la universidad para el desarrollo de aleaciones y la modificación de antorchas de soldadura en condiciones reales. La tecnología utilizada en el proyecto es más favorable que la soldadura por deposición láser manteniendo la misma calidad.

2003 - Salvamento del carguero de coches Tricolor

El carguero Tricolor, cargado de coches nuevos y de camino a EEUU, se hundió en diciembre de 2002 tras una colisión en el Canal de la Mancha. A 30 kilómetros de la costa francesa, el carguero, que pesaba más de 20.000 toneladas incluida su carga, tuvo que ser serrado en nueve trozos. Al igual que en el salvamento del Kursk, para esta operación se utilizó una sierra de hilo DURUM. Sin embargo, los requisitos eran diferentes esta vez, ya que las dimensiones del carguero de vagones presentaban un reto particular. Debido a las numerosas cubiertas de los vagones y a su anidamiento, hubo que realizar muchos cortes de sierra. Al mismo tiempo, los materiales a serrar eran diferentes para cada corte. Por tanto, la sierra tuvo que diseñarse de forma diferente a la del Kursk. Dependiendo de la sección a serrar, la cadena de la sierra tenía una longitud de 60 a 100 metros y un peso de 7 toneladas. El salvamento del Tricolor comenzó en febrero de 2003 y finalizó en octubre de 2004.

2001 - Aserrado del Kursk: salvamento de un submarino nuclear

En agosto de 2000, el submarino nuclear ruso Kursk se hundió tras una explosión en el mar de Barents. Ocho meses después comenzaron los trabajos de salvamento de los restos del naufragio. Se trataba de una operación peligrosa, ya que aún quedaban varios torpedos vivos en la proa parcialmente destruida. Por esta razón, primero hubo que abrir el pecio para poder salvar el resto del submarino. DURUM fabricó para ello una sierra de hilo que se utilizó para cortar la proa del resto del buque bajo el agua con la ayuda de un robot. La sierra de hilo se fabricó con manguitos recubiertos de carburo JG-DUR. Tras cortarla, el pecio fue rescatado con éxito, mientras que la proa con la sección del torpedo permaneció en el lecho marino.

14 de marzo de 1990 - Primera patente concedida para DURMAT® NIFD

Primero registramos nuestra patente en Alemania y, con el paso de los años, también en el Reino Unido y Estados Unidos. Desde que DURUM lanzó este alambre tubular al mercado, muchos desarrolladores de materiales han intentado copiar el producto. Hasta la fecha, sin embargo, ninguno de ellos lo ha conseguido. Los alambres tubulares DURMAT® son únicos.