Pulverización térmica: Acabado superficial preciso

El DURMAT®-la gama de productos ofrece materiales de alta calidad para los siguientes procesos de proyección térmica:

Servicio de devolución de llamada

Procesos de pulverización térmica

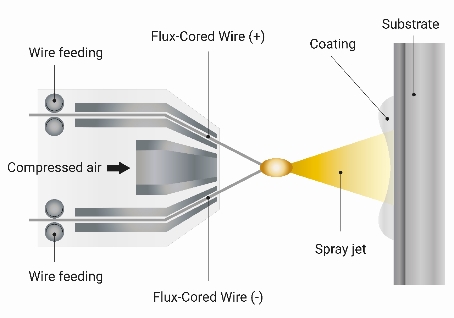

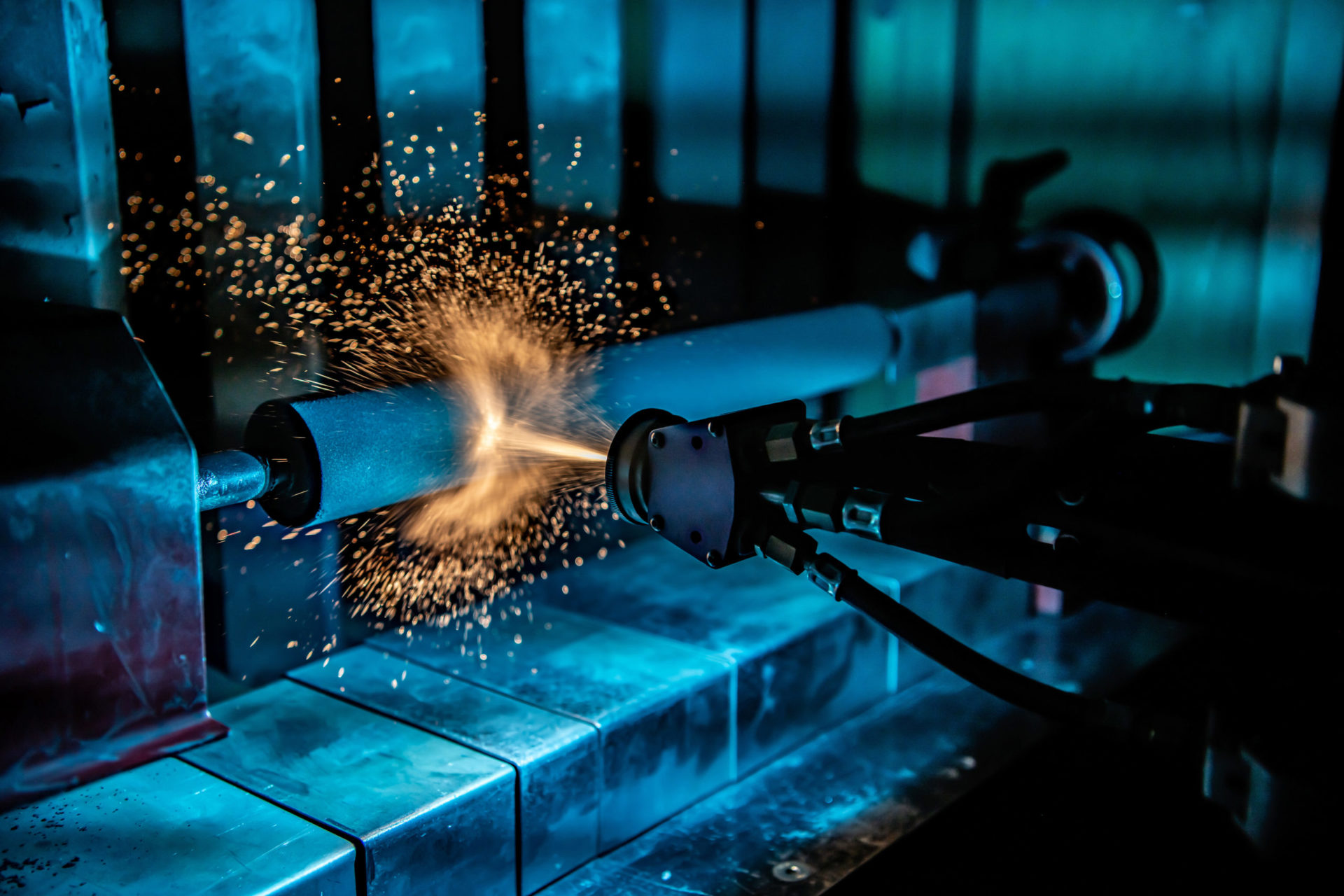

Pulverización de alambre por arco (Libo)

La pulverización por arco se caracteriza sobre todo por altos índices de pedidos de hasta 80 kg/h y una posible producción de espesores de capa de hasta varios milímetros, así como una tecnología muy robusta y al mismo tiempo fácil de manejar off. Por ello, el proceso de pulverización se utiliza a menudo en obras móviles. Una ventaja decisiva de la pulverización por arco eléctrico es el hecho de que Sin gases de proceso inflamables lo que hace que el proceso sea más seguro y se consiga un buen aprovechamiento de la energía. El principal campo de aplicación es la Protección contra la corrosión y el desgaste.

Funcionalidad de la pulverización con hilo de arco

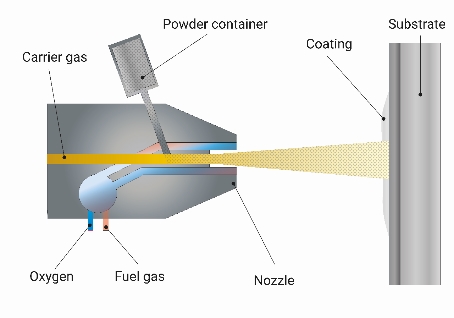

Pulverización con llama de polvo

En Pulverización con llama de polvo El material de relleno en polvo se funde o fusiona en el sistema de boquillas de la pistola pulverizadora con una llama de oxiacetileno (energía térmica) y se aplica a las zonas de la pieza previstas a la velocidad adecuada (energía cinética). Si es necesario, puede utilizarse un gas adicional (por ejemplo, argón o nitrógeno) para acelerar las partículas de polvo. La variedad de Aditivos de pulverización es el más importante para polvos con bastante más de 100 Materiales muy amplio.

Se distingue entre polvos autoflujo y Polvos autoadhesivos. Los polvos autofundentes suelen requerir un postratamiento térmico adicional. Este "fundido" se realiza principalmente con los quemadores oxiacetilénicos, que son excelentemente adecuados para este fin.

El proceso térmico aumenta significativamente la adherencia de la capa pulverizada al material de base; la capa pulverizada es Estanco a gases y líquidos.

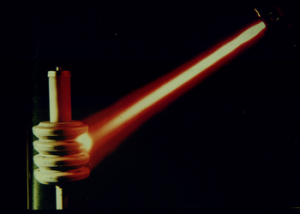

Rociado con llama de alambre

En Rociado con llama de alambre El material de relleno en polvo se funde o fusiona en el sistema de boquillas de la pistola pulverizadora con una llama de oxiacetileno (energía térmica) y se aplica a las zonas de la pieza previstas a la velocidad adecuada (energía cinética). Si es necesario, puede utilizarse un gas adicional (por ejemplo, argón o nitrógeno) para acelerar las partículas de polvo. La variedad de Aditivos de pulverización es el más importante para polvos con bastante más de 100 Materiales muy amplio.

Se distingue entre polvos autoflujo y Polvos autoadhesivos. Los polvos autofundentes suelen requerir un postratamiento térmico adicional. Este "fundido" se realiza principalmente con los quemadores oxiacetilénicos, que son excelentemente adecuados para este fin.

El proceso térmico aumenta significativamente la adherencia de la capa pulverizada al material de base; la capa pulverizada es Estanco a gases y líquidos.

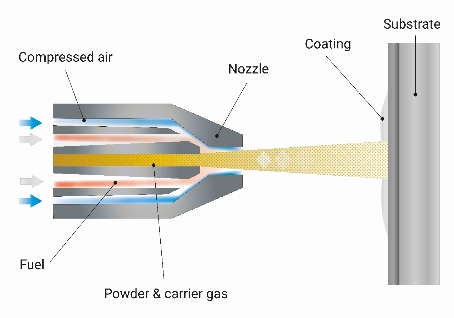

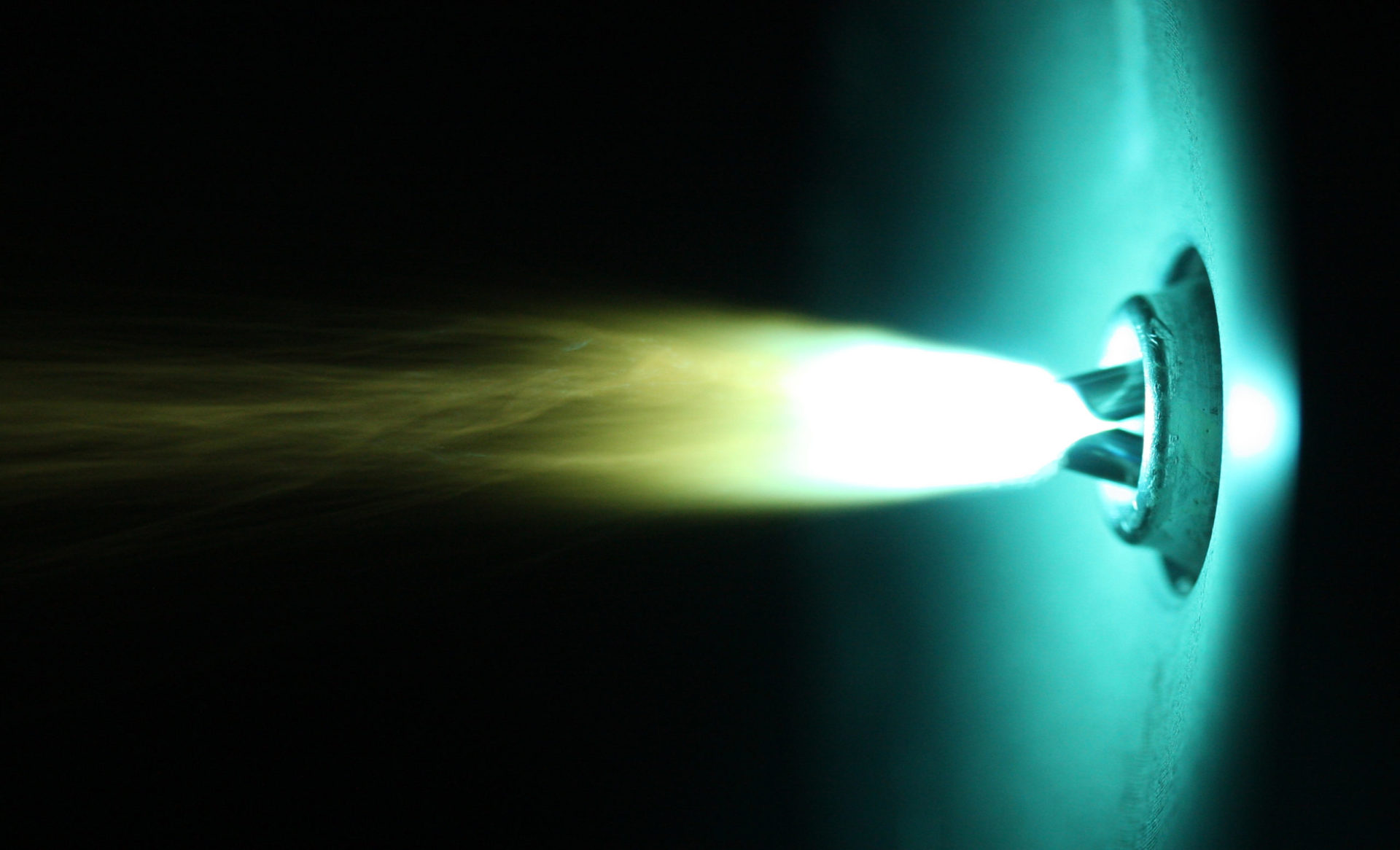

Pulverización de combustible de oxígeno a alta velocidad (HVOF / HVAF)

La pulverización de combustible de oxígeno a alta velocidad (HVOF) es un proceso de recubrimiento térmico para el tratamiento de superficies. En Pulverización de combustible con oxígeno a alta velocidad La combustión continua de combustible tiene lugar a alta presión dentro de una cámara de combustión refrigerada por agua o aire. Los combustibles utilizados son gases combustibles (como propano, etileno, propeno, butano, acetileno, hidrógeno), combustibles líquidos (por ejemplo, gasóleo, parafina) y también combinaciones de éstos. El comburente suele ser Oxígenosino también aire (designación común del proceso: HVAF, derivado de High-Velocity-Air-Fuel). La alta presión de la mezcla combustible-oxígeno en combustión generada en la cámara de combustión y la tobera de expansión (normalmente aguas abajo) (tobera Laval) producen la necesaria Alta velocidad del chorro de gas.

La mayoría de los materiales de pulverización en polvo (tamaño de partícula 1-150 µm), pero también disponibles en forma de varillas y alambres, son axial en la cámara de combustión o radial se suministra en la zona de la boquilla de expansión. Esto acelera las partículas de pulverización hasta las altas velocidades que dan lugar a capas de pulverización muy densas con Excelentes propiedades de adherencia plomo. Debido a la entrada de calor controlable y justo suficiente, el material pulverizado sólo se ve ligeramente modificado metalúrgicamente por el proceso de pulverización.

Las áreas de aplicación son: Centrales eléctricas, aviación, automoción, industria papelera e ingeniería mecánica.

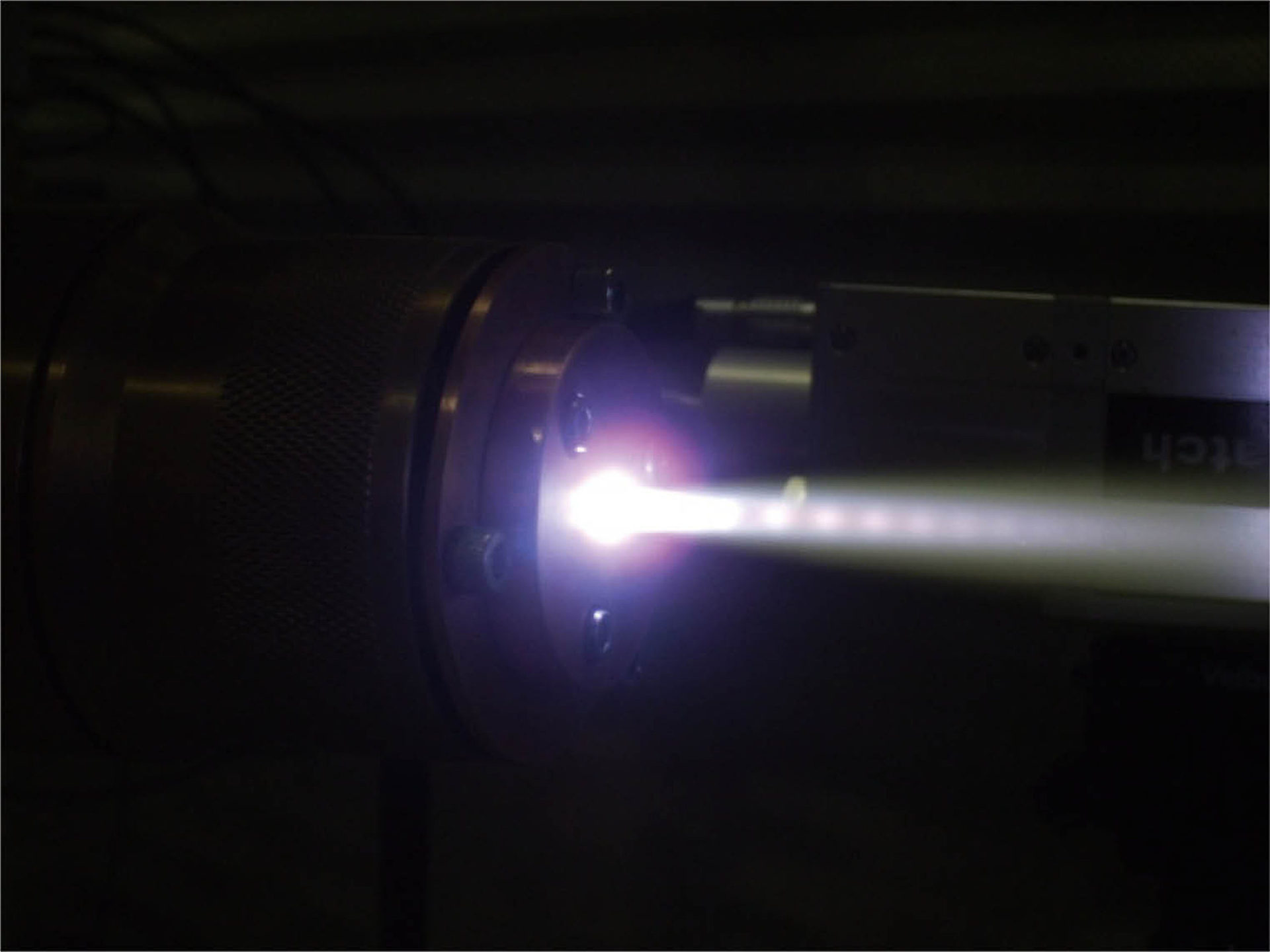

Jeringas de plasma

En Pulverización atmosférica por plasma (APS) En una antorcha de plasma, un ánodo y hasta tres cátodos están separados por un estrecho espacio. Se genera un arco entre el ánodo y el cátodo mediante una tensión continua. El gas o la mezcla de gases que fluye por la antorcha de plasma pasa a través del arco y se ioniza en el proceso. La disociación, o posterior ionización, produce un gas altamente calentado (hasta 20.000 K), conductor de la electricidad y formado por iones positivos y electrones.

En este generado Plasmajet Se inyecta polvo (distribución habitual del tamaño de las partículas: 5-120 µm, con ciertos dispositivos también es posible un tamaño de partícula de hasta 100 nm), que luego se Alta temperatura del plasma se funde. El flujo de plasma arrastra las partículas de polvo y las lanza sobre la pieza/componente/sustrato a recubrir. Las moléculas de gas vuelven a un estado estable al cabo de muy poco tiempo, por lo que la temperatura del plasma vuelve a descender tras un breve recorrido.

Aplicación del recubrimiento de plasma y procedimiento posterior

El Recubrimiento de plasma tiene lugar en atmósfera normal, atmósfera inerte (bajo gas protector como el argón), en vacío o también bajo el agua. Para la calidad del revestimiento, la velocidad, la temperatura y la composición del revestimiento del gas plasma es importante. Modificaciones especiales como la PTWA (proceso PTWA de Arco de Alambre Transferido por Plasma) utilizan un alambre en lugar del polvo, lo que resulta en un diseño de antorcha más sencillo. La pulverización de plasma en vacío se denomina VPS designado.

En Pulverización de plasma con gas inerte todo el proceso se lleva a cabo con gas inerte (normalmente nitrógeno) como gas de transporte. La ventaja en este caso es la muy baja oxidación de las partículas entre el quemador y el sustrato.

Los gases utilizados son argón, nitrógeno, hidrógeno, helio o combinaciones de los mismos. Debido a los muy diferentes parámetros del proceso, un Variedad de revestimientos por lo que existen campos de aplicación en casi todas las industrias. Importantes ramas de la industria en las que Jeringas de plasma utilizados son la industria del automóvil, la industria del papel y la imprenta, la industria aeroespacial, la industria de los residuos y la industria productora de energía.