Rechargement par soudage : fusion des propriétés

- MIG/MAG/OA

- Rechargement par plasma en poudre (PTA)

- Soudage manuel à l'arc (E-Hand)

- Soudage à l'arc submergé (UP)

- Rechargement laser par poudre (LPA)

- Rechargement de fils par laser (LDA)

- Soudage au fil chaud MSG (MSG-HD)

- Soudage au fil chaud PTA (PTA-HD)

- Soudage TIG au fil chaud (TIG-HD)

- Fabrication additive

Service de rappel

Procédés de soudage

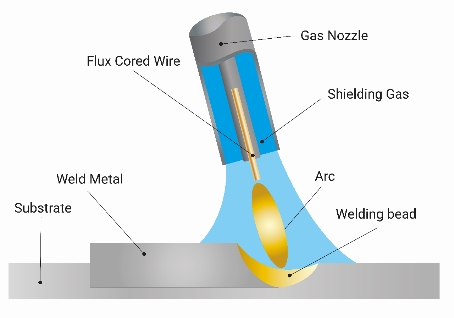

MIG/MAG/OA

Sur le site Soudage sous gaz inerte (MSG) des métaux un arc électrique brûle entre un fil-électrode fusible, qui est également un métal d'apport, et la pièce à souder. L'arc est alors protégé de l'atmosphère par une cloche de gaz inerte. Les gaz de protection inertes sont Argon (Ar), Hélium (He) ou des mélanges des deux gaz sont utilisés. Comme les gaz rares ne réagissent pas chimiquement, même à des températures très élevées, ils constituent un une protection idéale pour le bain de fusion.

Autoprotection Fils fourrés offrent ici une particularité, puisqu'ils peuvent être utilisés sans apport de gaz de protection "Arc ouvert" (OA) peuvent être soudés. Cela s'explique par le remplissage de poudre du fil qui, en plus des éléments d'alliage, contient également des stabilisateurs d'arc et des gaz de protection.

Le fil utilisé pour l'application dure Complément de soudage est transporté par une bobine à une vitesse constante réglée depuis le dispositif d'avance des électrodes à travers le brûleur dans l'arc électrique, où il fond et forme avec la pièce un assemblage par liaison de matière est en cours.

La polyvalence du soudage MIG

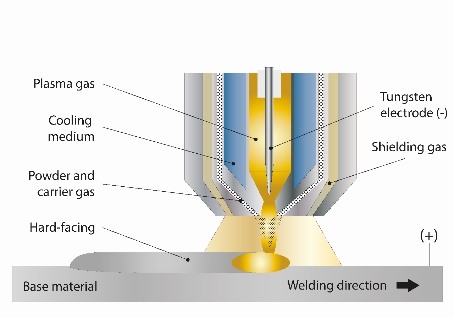

Rechargement par plasma en poudre (PTA)

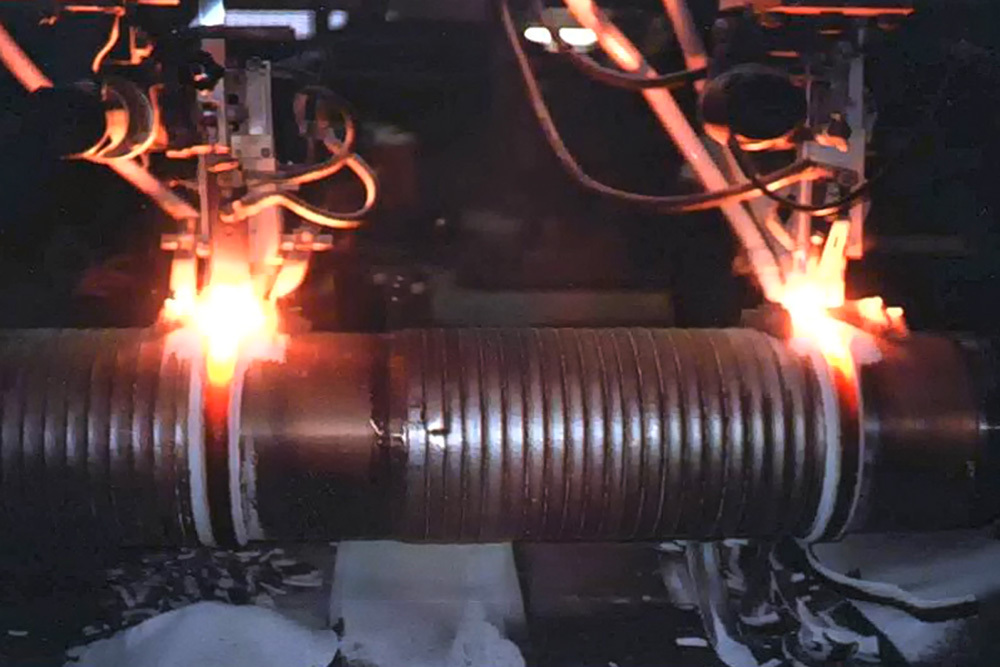

Le site Rechargement par plasma en poudre (PPA), également appelé "Plasma Transferred-Arc (PTA)", se caractérise par l'utilisation d'un jet de plasma avec une électrode non fusible comme source de chaleur primaire. Pour le rechargement, on utilise dans la plupart des cas deux arcs électriques qui peuvent être contrôlés indépendamment l'un de l'autre à l'aide de sources de courant distinctes. L'arc non transféré (arc pilote) brûle entre l'électrode plasma et la buse plasma. Il est amorcé par une unité d'allumage haute fréquence (HF) et constitue la base de l'arc pilote. Allumage de l'arc principalqui brûle entre la pièce et l'électrode plasma. Les unités d'allumage HF puissantes permettent de se passer de l'arc pilote non transféré, car elles permettent de réduire le temps d'exposition au plasma. Arc électrique peut être amorcé directement entre l'électrode et la pièce à usiner.

Le processus automatisé de rechargement par plasma en poudre (PTA)

Le procédé de rechargement par plasma en poudre (PTA) peut être facilement automatisé de sorte qu'un niveau élevé de Reproductibilité des couches de rechargement est garanti. De plus, en raison de la source de chaleur fortement concentrée localement, on obtient des degrés de mélange très faibles avec le matériau de base ferreux, ce qui permet, dès la première couche, d'obtenir la les caractéristiques d'alliage requises peut être atteint. De même, on obtient une utilisation élevée de la poudre atomisée au gaz utilisée, de sorte que seules des quantités très importantes sont utilisées. faible perte de poudre pendant le processus de soudage. La forme en poudre du métal d'apport permet d'appliquer de nombreux matériaux ainsi que différentes combinaisons de matériaux avec une large gamme de valeurs de dureté et d'autres propriétés.

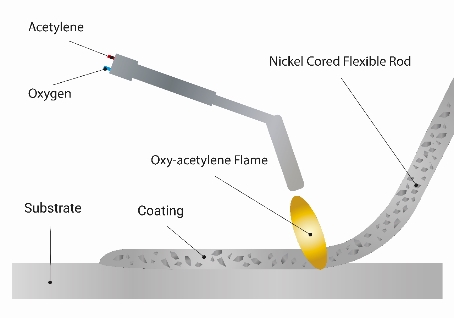

Soudage autogène

Le soudage autogène est l'un des plus anciens procédés de soudage. Cette technique est utilisée en raison de sa une grande flexibilité et Mobilité largement utilisé dans l'industrie et l'artisanat. Le soudage autogène consiste à mélanger un gaz combustible et de l'oxygène dans une torche de soudage de manière à produire une flamme qui fait fondre le matériau de base, mais ne l'oxyde pas. Le rechargement autogène comprend deux variantes différentes :

Rechargement par gaz en poudre(1) : procédé permettant d'obtenir un produit d'apport en poudre en le faisant fondre dans la flamme, soit directement dans le brûleur, soit à partir de l'extérieur. Rechargement par baguette de soudageLe soudage à l'arc est une technique de soudage qui consiste à introduire le métal d'apport sous forme de baguette ou de fil à l'extérieur de la flamme.

Avantages du soudage oxyacétylénique

Les gaz utilisés peuvent être transportés dans des bouteilles ou prélevés dans des installations fixes. Les autres avantages de ce procédé de soudage sont alimentation séparée de Chaleur et métal d'apport et la bonne adéquation qui en résulte pour Soudage en position forcée ainsi qu'une bonne accessibilité à les points de soudure exigus. Aux vitesses de soudage généralement faibles, seules de petites tensions résiduelles de soudage sont induites et la tendance au durcissement et au mélange est extrêmement faible.

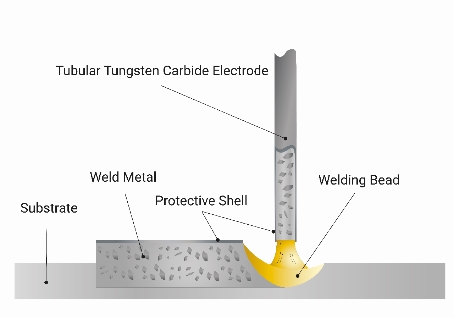

Soudage manuel à l'arc (E-Hand)

Le site Soudage manuel à l'arcL'E-Hand, également connu sous le nom d'"E-Hand", est l'un des appareils les plus utilisés en raison de sa grande flexibilité, de sa facilité d'utilisation et de son faible coût. procédés de soudage les plus fréquemment utilisés. Le soudeur guide la baguette d'électrode serrée dans un porte-électrode en direction du bain de fusion. Le flux de courant résulte du fait que le porte-électrode et la pièce à souder sont tous deux connectés à des pôles différents.

L'amorçage de l'arc électrique s'effectue en plaçant brièvement l'électrode sur la pièce à usiner, puis en la soulevant (amorçage par contact). La tension d'allumage appliquée accélère les électrons émis thermiquement par le court-circuit et permet ainsi une formation d'arc stable et permanente par ionisation choc de l'atmosphère de la décharge.

L'arc électrique fait fondre l'électrode et liquéfie simultanément le matériau de base. L'enveloppe fondue contient des stabilisateurs d'arc, des gaz de protection et des formateurs de laitier afin de garantir un processus de soudage stable. Le suivi de l'électrode permet de maintenir une longueur d'arc constante tout en déplaçant l'arc dans la direction de travail, afin d'obtenir un soudage de qualité. progression continue de la soudure de l'entreprise.

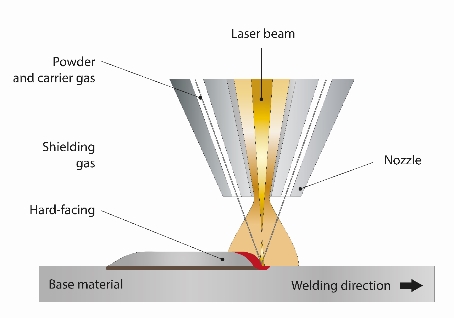

Rechargement laser par poudre (LPA)

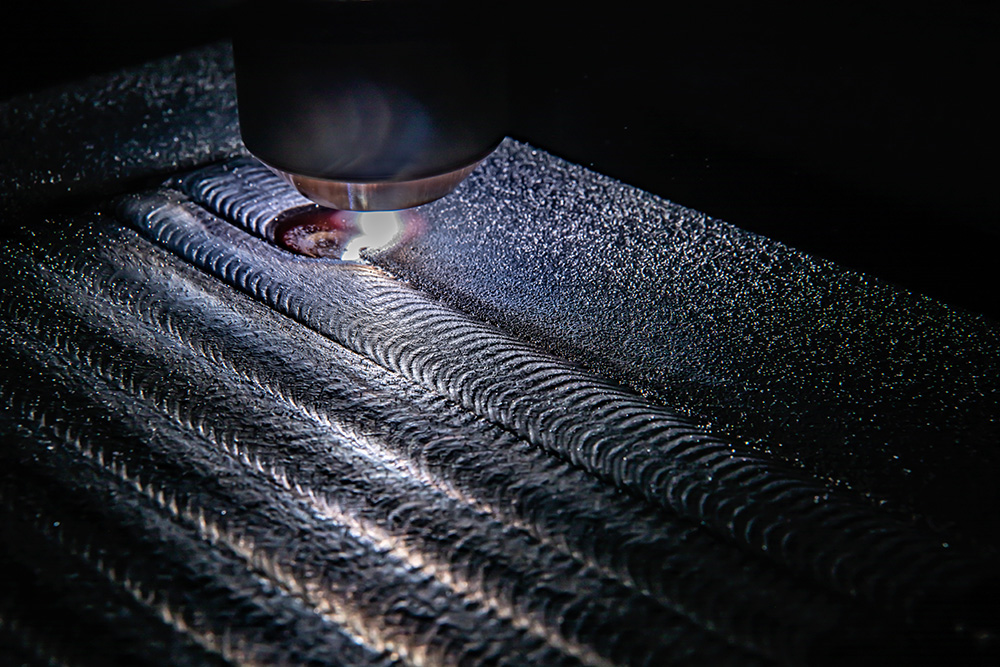

Sur le site Rechargement laser par poudre (LPA) le laser fait fondre la surface du composant local sur la pièce. Le métal d'apport est amené sous forme de poudre au point de fusion à l'aide d'une buse à poudre. Le mouvement de la tête de traitement avec l'optique laser et la buse de poudre produit des cordons de soudure sur la pièce. Il est ainsi possible de revêtir des surfaces les unes à côté des autres et d'augmenter l'épaisseur de la couche couche couche après couche. géométries entières ou de les restaurer. Mais il est également possible de générer des couches de protection contre l'usure avec des métaux d'apport filiformes.

Applications de l'ONP

En raison de son une bonne capacité de mise au point le laser permet d'atteindre des densités d'énergie difficiles à obtenir avec les processus thermiques conventionnels. Cela permet d'usiner des composants avec une charge thermique et une déformation minimales. Le placage au laser est donc particulièrement adapté aux composants présentant des exigences élevées en matière de tolérances. D'autres applications incluent les matériaux à base de nickel difficiles à souder dans les turbines à gaz et les revêtements anti-usure en carbure de tungstène. Les composants typiques sont les aubes de turbine, les outils de forage et les pièces de pompe.

Rechargement de fils par laser (LDA)

Lors du processus Rechargement de fils par laser (LDA) le faisceau laser fait fondre le fil et le matériau de base, la matière fondue se lie solidement et se solidifie à nouveau jusqu'à ce qu'il reste une petite bosse. Lorsque les différentes pistes de soudage se chevauchent avec précision, la forme souhaitée est progressivement appliquée.

Les domaines d'application du rechargement laser avec fil sont le Réparer des composants ainsi que le Fonctionnalisation des surfaces. Le procédé est particulièrement économique, propre et les retouches sont réduites au minimum.

Différents fils de soudure sont disponibles comme matériau d'apport. Ainsi, il est possible Matériel de même nature ou de créer des couches fonctionnelles en fonction des exigences du revêtement.

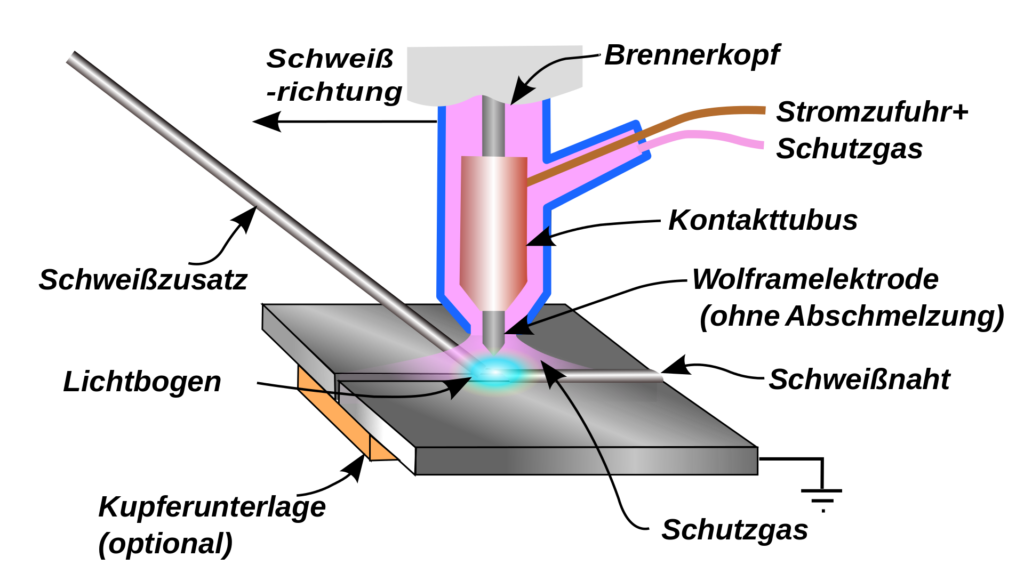

Soudage au tungstène sous gaz inerte (TIG)

Le site Soudage au tungstène sous gaz inerte (en abrégé, soudage TIG) a été introduit dans les ÉTATS-UNIS et portait à l'origine le nom de "soudage Argonarc". Les autres noms sous lesquels il a été introduit en Europe étaient "soudage Arcatom" (désignation normalisée du soudage tungstène-hydrogène) et "Heliarc". Dans les pays anglophones, il est appelé TIG-Welding (Tungsten-Inert Gas-Welding) au Royaume-Uni et GTAW (Gas-Tungsten-Arc-Welding) aux États-Unis.

Comment fonctionne le soudage TIG

Lors du soudage TIG, un feu se produit entre le électrode en tungstène non fusible et la pièce à usiner l'arc électrique. L'électrode en tungstène est placée dans un chalumeau dans lequel circule un gaz inerte de protection afin de protéger l'électrode en tungstène, le bain de fusion et le métal d'apport en fusion. Oxydation par l'oxygène de l'air. Le métal d'apport en forme de baguette est introduit latéralement dans l'arc électrique et le bain de fusion pour assembler les deux pièces. Le soudage TIG est utilisé dans tous les secteurs industriels de préférence là où coutures de haute qualité par exemple dans l'aérospatiale, la construction de centrales électriques, l'industrie alimentaire, la construction d'appareils et de conteneurs et l'ingénierie de précision.

Soudage au fil chaud MSG (MSG-HD)

Le site Rechargement par fil chaud MSG trouve son origine dans les années 80 sous la forme du rechargement MSG assisté par fil froid et du soudage sous flux en poudre, pour lesquels l'objectif était déjà de découpler l'apport de matière et d'énergie à l'aide d'un fil d'apport externe. L'utilisation de Fil froid s'est toutefois révélée désavantageuse en raison de l'apport limité de matière, qui dépend du transfert de chaleur de l'arc et du bain de fusion.

L'invention de la Technologie du fil chaud permet enfin une régulation de la température du fil et donc de la puissance de fusion largement indépendante de la température de l'arc et du bain de fusion, dans laquelle le fil est préchauffé avant d'entrer dans le bain de fusion en raison de la résistance ohmique.

Avantages de l'alimentation en fil chaud

L'objectif est d'obtenir un échauffement proche de zéro lors de l'alimentation d'un fil chaud. en dessous de la température de fusionLa quantité de chaleur résiduelle nécessaire pour faire fondre le fil d'apport est donc nettement inférieure à celle nécessaire pour l'utilisation du fil froid. Les principaux avantages du rechargement par fil chaud MSG résident dans le contrôle indépendant de la puissance de fusion et de la profondeur de pénétration, ce qui permet, lors du rechargement par fil chaud propriétés de stratification améliorées en raison d'une réduction du mélange avec le matériau de base dès la première couche.

Soudage au fil chaud PTA (PTA-HD)

Dans le cas du soudage PTA au fil chaud (PTA-HD), le processus de rechargement par plasma proprement dit est suivi d'un fil chaud supplémentaire ce qui présente plusieurs avantages : le mélange avec le matériau de base peut être réduit tout en augmentant la puissance de fusion. De plus, aucune réaction métallique n'est générée lors de la fusion du fil, ce qui permet de réduire les coûts de production. couches appliquées très pures sont plus élevés. Un autre avantage est l'utilisation d'un fil chaud supplémentaire pour introduire de gros grains de carbure, par exemple du carbure de tungstène chélaté (WSC), qui sont limités à environ 250 µm dans le soudage PTA.

Soudage TIG au fil chaud (TIG-HD)

L'utilisation d'un fil de soudure supplémentaire permet d'élargir la gamme d'applications pour le soudage à l'arc. soudage TIG automatisé être considérablement étendu. On distingue deux variantes de ce procédé : le fil froid et le fil chaud. Dans le cas de la Alimentation en fil froid le métal d'apport est amené sans courant au point de soudage et fondu dans l'arc électrique. Ceci est utile dans tous les cas où une vitesse de soudage rapide, Pontage de la fente et Volume de remplissage sont exigées. En outre, le soudage TIG avec fil froid est utilisé lorsqu'il faut obtenir une optique de soudure et une qualité visuelle particulières. Il est adapté à tous les types de fils courants.

Processus de soudage au fil chaud

Sur le site Soudage au fil chaud le fil est chauffé jusqu'au point de fusion par un module de fil chaud supplémentaire. L'arc et le bain de fusion sont ainsi moins chauffés. Le préchauffage du fil permet d'augmenter encore sa capacité de fusion par rapport au soudage à fil froid. Il en résulte une nette amélioration de l'efficacité du soudage. Augmentation de la vitesse de soudagequi est similaire à celui d'un processus MIG/MAG, mais sans éclaboussures ni émissions est très faible. Outre le soudage d'assemblage, le procédé au fil chaud est également optimal pour le rechargement, car il s'accompagne d'une moindre fusion du matériau de base.