Platinum und CP-Verschleißplatten

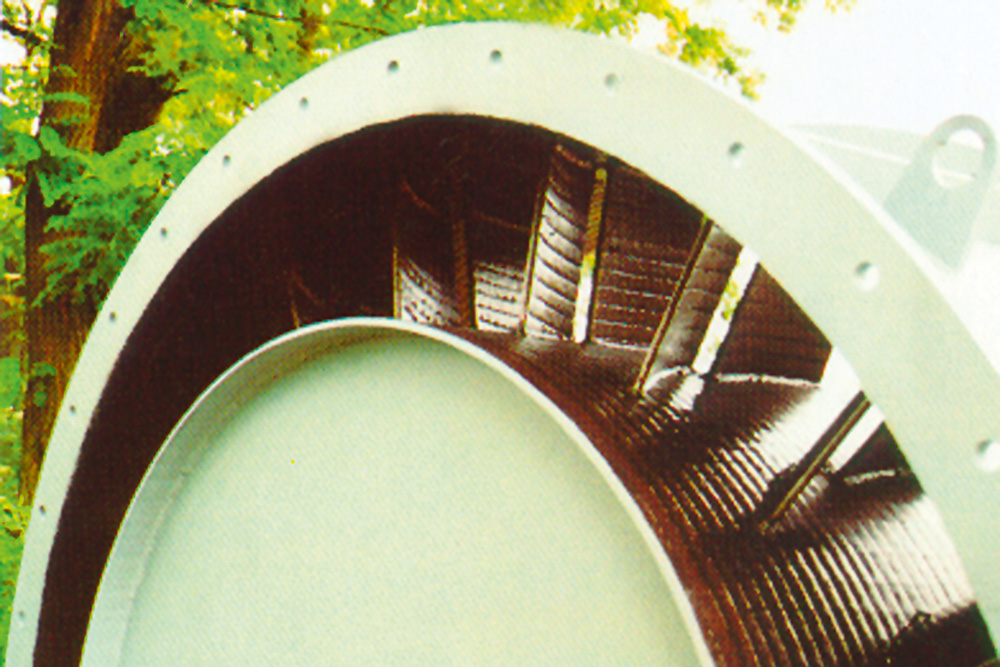

Die Herstellung der DURMAT® CP-Verschleißplatten (Verbundpanzerplatten) erfolgt durch einen Fülldraht-Schweißprozess. Die hohe Verschleißbeständigkeit der DURMAT® CP-Verschleißplatten wird durch die Verwendung qualitativ hochwertiger DURMAT® FD Fülldrähte mit hohem Cr- und C-Gehalten erreicht. Durch den Zusatz von sogenannten Komplex-Karbiden wird ein hoher Anteil an Chrom- und Sonderkarbiden gebildet, sodass die erforderlichen Eigenschaften oft schon durch Aufbringung einer Lage entsprechend den Qualitäten gemäß der DIN EN 14700 (DIN 8555) erzielt werden können. Diese Fülldrähte werden von DURUM in Deutschland selbst hergestellt und unterliegen höchster Qualitätskontrollen.

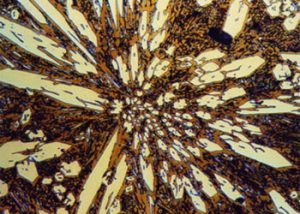

Das typische, übereutektische Schweißgut der FeCrC-Hartlegierungen besteht aus großen, primär ausgeschiedenen Chrom-Sonderkarbiden des Typs M7C3, eingelagert in einer eutektischen Grundmasse. Hierbei bestimmt der Anteil der Primärkarbide die Verschleißbeständigkeit der Auftragschweißung. Durch den Einsatz hochlegierter Fülldrähte wird mittels Beigabe von Komplexkarbiden, wie z.B. NbC, die Verschleißbeständigkeit der Verschleißplatten weiter gesteigert.

| DURMAT® | C | Si | Mn | Cr | B | Mo | Nb | V | W | Fe | Härte | Max. Betriebstemperatur |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CP 960 | 5,4 | ca. 1 | < 0,5 | 29 | + | – | – | – | – | Rest | 59 – 60 HRC | ca. 350 °C |

| CP 990 | 5,4 | ca. 1 | < 0,5 | 27 | + | – | 3 | – | – | Rest | 60 – 63 HRC | ca. 350 °C |

| CP 1000 | 5,2 | ca. 1 | < 0,5 | 22 | + | – | 6,3 | – | – | Rest | 61 – 64 HRC | ca. 350 °C |

| CP 1050 | 5 | ca. 1 | < 0,5 | 20 | 1,2 | – | 6 | 2,5 | – | Rest | 64 – 68 HRC | ca. 350 °C |

| CP 1100 | 5,2 | ca. 1 | < 0,5 | 21 | + | 6,4 | 6,8 | 1 | 2 | Rest | 63 – 65 HRC | ca. 800 °C |

| CP 1168 | 5 | ca. 1 | < 0,5 | 36 | 1,8 | – | – | – | – | Rest | 65 – 68 HRC | ca. 800 °C |

| CP 1175 | 5,2 | ca. 1 | < 0,5 | 21 | + | 4 | 6 | 0,8 | 1,4 | Rest | 62 – 64 HRC | ca. 700 °C |

- Informationsmaterial anfordern

Hinweis: Das Pflichtfeld ist gekennzeichnet. Alle weiteren Felder sind freiwillige Angaben. Ihre Daten werden nur streng zweckgebunden zur Bearbeitung und Beantwortung Ihrer Anfrage elektronisch erhoben und gespeichert. Informationen zu der Datenverarbeitung finden Sie hier: Datenschutz.